背景介紹

煤炭

煤炭基本內容

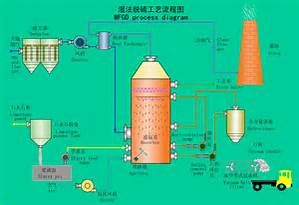

濕法脫硫指的是,反應劑在漿液狀態下進行脫硫和脫硫產物的處理。濕法脫硫的主要設備包括噴淋塔和液柱塔脫硫系統,它具有以下特點:·SO2脫除效率大於95%;

·石灰石反應劑的利用率可達97%以上;

·能耗低於全廠發電量的1.2%;

·單台脫硫塔容量可過600MW或以上;

·脫硫裝置可靠性可達99%

·多台鍋爐可以共用一台脫硫塔。

濕法煙氣同時脫硫脫硝工藝通常在氣/液段將NO氧化成NO2,或者通過加入添加劑來提高NO的溶解度。濕式同時脫硫脫硝的方法目前大多處於研究階段,包括氧化法和濕式絡合法。

工藝特點

濕法脫硫的工藝流程

濕法脫硫的工藝流程技術方法

濕法脫硫大致可以分為以下兩種:石膏法

該技術與拋棄法的區別在於向吸收塔的漿液中鼓入空氣,強制使CaSO3都氧化為CaSO4(石膏),脫硫的副產品為石膏。同時鼓入空氣產生了更為均勻的漿液,易於達到90%的脫硫率,並且易於控制結垢與堵塞。由於石灰石價格便宜,並易於運輸與保存,因而自80年代以來石灰石已經成為石膏法的主要脫硫劑。當今國內外選擇火電廠煙氣脫硫設備時,石灰石/石膏強制氧化系統成為優先選擇的濕法煙氣脫硫工藝。石灰石/石膏法的主要優點是:適用的煤種範圍廣、脫硫效率高(有的裝置Ca/S=1時,脫硫效率大於90%)、吸收劑利用率高(可大於90%)、設備運轉率高(可達90%以上)、工作的可靠性高(目前最成熟的煙氣脫硫工藝)、脫硫劑—石灰石來源豐富且廉價。但是石灰石/石膏法的缺點也是比較明顯的:初期投資費用太高、運行費用高、占地面積大、系統管理操作複雜、磨損腐蝕現象較為嚴重、副產物—石膏很難處理(由於銷路問題只能堆放)、廢水較難處理。

拋棄法

以石灰石或石灰的漿液作脫硫劑,在吸收塔內對SO2煙氣噴淋洗滌,使煙氣中的SO2反應生成CaSO3和CaSO4,這個反應關鍵是Ca2+的形成。石灰石系統Ca2+的產生與H+的濃度和CaCO3的存在有關;而在石灰系統中,Ca2+的生產與CaO的存在有關。石灰石系統的最佳操作PH值為5.8—6.2,而石灰系統的最佳PH值約為8(美國國家環保局)。石灰石/石灰拋棄法的主要裝置由脫硫劑的製備裝置、吸收塔和脫硫後廢棄物處理裝置組成。其關鍵性的設備是吸收塔。對於石灰石/石灰拋棄法,結垢與堵塞是最大問題,主要原因在於:溶液或漿液中的水分蒸發而使固體沉積:氫氧化鈣或碳酸鈣沉積或結晶析出;反應產物亞硫酸鈣或硫酸鈣的結晶析出等。所以吸收洗滌塔應具有持液量大、氣液間相對速度高、氣液接觸面大、內部構件少、阻力小等特點。洗滌塔主要有固定填充式、轉盤式、湍流塔、文丘里洗滌塔和道爾型洗滌塔等,它們各有優缺點,脫硫效率高的往往操作的可靠性最差。脫硫後固體廢棄物的處理也是石灰石/石灰拋棄法的一個很大的問題,主要有回填法和不滲透地存儲法,都需要占用很大的土地面積。由於以上的缺點,石灰石/石灰拋棄法已被石灰石/石膏法所取代。

實際運用

濕法脫硫塔三維效果圖

濕法脫硫塔三維效果圖氧化鎂濕法脫硫工藝採用MgO作為脫硫吸收劑。將MgO通過吸收劑漿液製備系統製成Mg(OH)2過飽和液,過飽和液經泵打入吸收塔與煙氣充分接觸,使煙氣中的二氮化硫與漿液中的Mg(OH)2進行反應生成MgSO3,從吸收塔排出的亞硫酸鎂漿液經濃縮、脫水,使其含水量小於10%,用輸送機送至亞硫酸鎂儲藏罐暫時存放,按副產物的使用情況用密封罐車運走。亞硫酸鎂的純度與氧化鎂純度和進入吸收塔的飛灰,雜質含量有關。脫硫後的煙氣經吸收塔內置的特殊電流裝置除去煙氣中粒徑大於0.01微米的物質後,含塵量可以達標排放。

該工藝適用於任何含硫量的煤種的煙氣脫硫,脫硫效率可達到95%以上。氧化鎂濕法脫硫是一種工藝原理成熟的脫硫工藝,美國、韓國、日本、西歐的一些公司自1981年開始開發這種脫硫工藝,並於1990年左右開始進行工程套用,但該項技術在世界範圍內套用的工程業績很少,其中一個重要的原因是由於吸收劑氧化鎂在全世界範圍內儲量稀少,不如石灰石普遍。目前據了解,採用MgO作為吸收劑套用的最大單機規模在美國,處理360MW的鍋爐全煙氣。

2、海水法脫硫工藝

海水脫硫工藝是利用海水的鹼度達到脫除煙氣中SO2目的的一種脫硫方法。在脫硫吸收塔內,大量海水噴淋洗滌進入吸收塔內的燃煤煙氣,煙氣中的SO2被海水吸收而除去,淨化後的煙氣經除霧器除霧,經煙氣加熱器加熱後排放。吸收SO2後的海水經曝氣池曝氣處理,使其中的SO32-被氧化成為穩定的SO42-後排入大海。

海水脫硫一般適用於靠海邊、擴散條件較好、用海水作為冷卻水、燃用低硫煤的電廠煙氣脫硫。海水脫硫在挪威被廣泛用於煉鋁廠、煉油廠等工業爐窯的煙氣脫硫,先後有近20套脫硫裝置投入運行。海水脫硫工藝在電廠的套用較快,繼印度TATA電廠在500MW機組上安裝二台處理煙氣量44.5×104Nm3/h的海水脫硫裝置之後,西班牙在2台80MW機組安裝了海水脫硫裝置,英國蘇格蘭電力公司的Longannet電廠4×600MW機組的海水脫硫裝置已得到政府批准,印度尼西亞某電廠的2×670MW新建機組已決定採用海水脫硫工藝。在深圳西部電廠的一台300MW機組海水脫硫工藝,已經國家環保局和電力部批准,作為海水脫硫試驗示範項目開始實施,在運行過程中開展相應的跟蹤監測和試驗研究工作。

問題解決

濕法煙氣脫硫通常存在富液難以處理、沉澱、結垢及堵塞、腐蝕及磨損等等棘手的問題。這些問題如解決的不好,便會造成二次污染、運轉效率低下或不能運行等。

(1)富液的處理

用於煙氣脫硫的化學吸收操作,不僅要達到脫硫的要求,滿足國家及地區環境法規的要求,還必須對洗後SO2的富液(含有煙塵、硫酸鹽、亞硫酸鹽等廢液)進行合理的處理,既要不浪費資源,又要不造成二次污染。合理處理廢液,往往是濕法煙氣脫硫煙氣脫硫技術成敗的關鍵因素之一。因此,吸收法煙氣脫硫工藝過程設計,需要同時考慮SO2吸收及富液合理的處理。所謂富液合理處理,是指不能把鹼液從煙氣中吸收SO2形成的硫酸鹽及亞硫酸鹽廢液未經處理排放掉,否則會造成二次污染。回收和利用富液中的硫酸鹽類,廢物資源化,才是合理的處理技術。例如,日本濕法石灰石/石灰——石膏法煙氣脫硫,成功地將富液中的硫酸鹽類轉化成優良的建築材料——石膏。威爾曼洛德鈉法煙氣脫硫,把富液中的硫酸鹽類轉化成高濃度高純度的液體SO2,可作為生產硫酸的原料。亞硫酸鈉法煙氣脫硫,將富液中的硫酸鹽轉化成為亞硫酸鈉鹽。上述這些濕法煙氣脫硫技術,對吸收SO2後的富液都進行了妥善處理,既節省了資源,又不造成二次污染,不會污染水體。

(2)煙氣的預處理

含有SO2的煙氣,一般都含有一定量的煙塵。在吸收SO2之前,若能專門設定高效除塵器,如電除塵器和濕法除塵器等,除去煙塵,那是最為理想的。然而,這樣可能造成工藝過程複雜,設備投資和運行費用過高,在經濟上是不太經濟的。若能在SO2吸收時,考慮在淨化SO2的過程中同時除去煙塵,那是比較經濟的,是較為理想的,即除塵脫硫一機多用或除塵脫硫一體化。例如,有的採取在吸收塔前增設預洗滌塔、有的增設文丘里洗滌器。這樣,可使高溫煙氣得到冷卻,通常可將120~180℃的高溫煙氣冷卻到80℃左右,並使煙氣增濕,有利於提高SO2的吸收效率,又起到了除塵作用,除塵效率通常為95%左右。有的將預洗滌塔和吸收塔合為一體,下段為預洗滌段,上段為吸收段。噴霧乾燥法煙氣脫硫技術更為科學,含硫煙氣中的煙塵,對噴霧乾燥塔無任何影響,生成的硫酸鹽乾粉末和煙塵一同被袋濾器捕集,不用增設預除塵設備,是比較經濟的

(3)煙氣的預冷卻

大多數含硫煙氣的溫度為120~185℃或更高,而吸收操作則要求在較低的溫度下(60℃左右)進行。低溫有利於吸收,高溫有利於解吸。因而在進行吸收之前要對煙氣進行預冷卻。通常,將煙氣冷卻到60℃左右較為適宜。常用冷卻煙氣的方法有:套用熱交換器間接冷卻;套用直接增濕(直接噴淋水)冷卻;用預洗滌塔除塵增濕降溫,這些都是較好的方法,也是使用較廣泛的方法。通常,濕法煙氣脫硫的效率較高,其原因之一就是對高溫煙氣進行增濕降溫。中國已開發的濕法煙氣脫硫技術,尤其是燃煤工業鍋爐及窯爐煙氣脫硫技術,高溫煙氣未經增濕降溫直接進行吸收操作,較高的吸收操作溫度,使SO2的吸收效率降低,這就是中國燃煤工業鍋爐濕法煙氣脫硫效率較低的主要原因之一。

高效脫硫除塵器

高效脫硫除塵器在濕法煙氣脫硫中,設備常常發生結垢和堵塞。設備結垢和堵塞,已成為一些吸收設備能否正常長期運行的關鍵問題。為此,首先要弄清楚結構的機理,影響結構和造成堵塞的因素,然後有針對性地從工藝設計、設備結構、操作控制等方面著手解決。一些常見的防止結垢和堵塞的方法有:在工藝操作上,控制吸收液中水份蒸發速度和蒸發量;控制溶液的PH值;控制溶液中易於結晶的物質不要過飽和;保持溶液有一定的晶種;嚴格除塵,控制煙氣進入吸收系統所帶入的煙塵量,設備結構要作特殊設計,或選用不易結垢和堵塞的吸收設備,例如流動床洗滌塔比固定填充洗滌塔不易結垢和堵塞;選擇表面光滑、不易腐蝕的材料製作吸收設備。脫硫系統的結構和堵塞,可造成吸收塔、氧化槽、管道、噴嘴、除霧器設定熱交換器結垢和堵塞。其原因是煙氣中的氧氣將CaSO3氧化成為CaSO4(石膏),並使石膏過飽和。這種現象主要發生在自然氧化的濕法系統中,控制措施為強制氧化和抑制氧化。

(5)腐蝕及磨損

煤炭燃燒時除生成SO2以外,還生成少量的SO3,煙氣中SO3的濃度為10~40ppm。由於煙氣中含有水(4%~12%),生成的SO3瞬間內形成硫酸霧。當溫度較低時,硫酸霧凝結成硫酸附著在設備的內壁上,或溶解於洗滌液中。這就是濕法吸收塔及有關設備腐蝕相當嚴重的主要原因。解決方法主要有:採用耐腐蝕材料製作吸收塔,如採用不鏽鋼、環氧玻璃鋼、硬聚氯乙烯、陶瓷等.

(6)除霧

濕法吸收塔在運行過程中,易產生粒徑為10~60m的“霧”。“霧”不僅含有水分,它還溶有硫酸、硫酸鹽、SO2等,如不妥善解決,任何進入煙囪的“霧”,實際就是把SO2排放到大氣中,同時也造成引風機的嚴重腐蝕。因此,工藝上對吸收設備提出除霧的要求。被淨化的氣體在離開吸收塔之前要進行除霧。通常,除霧器多設在吸收塔的頂部。中國相當一部分吸收塔尚未設定除霧器,這不僅造成SO2的二次污染,對引風機的腐蝕也相當嚴重

(7)淨化後氣體再加熱在處理高溫含硫煙氣的濕法煙氣脫硫中,煙氣在脫硫塔內被冷卻、增濕和降溫,煙氣的溫度降至60℃左右。將60℃左右的淨化氣體排入大氣後,在一定的氣象條件下將會產生“白煙”。由於煙氣溫度低,使煙氣的抬升作用降低。特鼻在淨化處理大量的煙氣和某些不利的氣象條件下,“白煙”沒有遠距離擴散和充分稀釋之前就已降落到污染源周邊的地面,容易出現高濃度的SO2污染。為此,需要對洗滌淨化後的煙氣進行二次再加熱,提高淨化氣體的溫度。被淨化的氣體,通常被加熱到105~130℃。為此,要增設燃燒爐。燃燒爐燃燒天然氣或輕柴油,產生1000~1100℃的高溫燃燒氣體,再與淨化後的氣體混對。這裡應當指出,不管採用何種方法對淨化氣體進行二次加熱,在將淨化氣體的溫度加熱到105~130℃的同時,都不能降低煙氣的淨化效率,其中包括除塵效率和脫硫效率。為此,對淨化氣體二次加熱的方法,應權衡得失後進行選擇。

化學反應

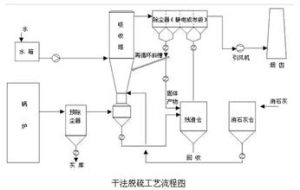

濕法脫硫流程圖

濕法脫硫流程圖2)CaCO3+H2SO3→CaSO3+CO2+H2O中和

3)CaSO3+1/2O2→CaSO4氧化

4)CaSO3+1/2H2O→CaSO31/2H2OCaSO4+2H2O→CaSO42H2O結晶

6)CaSO3+H2SO3→Ca(HSO3)2pH控制

發展現狀

隨著我國對熱電廠二氧化硫排放標準的不斷提高,且燃煤的含硫量也比以前有所增加,現有的濕法脫硫機組已經不能滿足相關要求。要進一步提高脫硫效率,就要在脫硫的過程中加入LY-WS脫硫添加劑、LY-WS脫硫催化劑、LY-WS脫硫增效劑等,使得二氧化硫排放標準符合國家要求。

常用名詞

1.脫硫效率

煙氣脫硫系統脫除SO2的能力,在數值上等於單位時間內煙氣脫硫系統脫除得SO2量與進入脫硫系統時煙氣中得SO2量之比。

2.鈣硫比

投入脫硫系統中鈣基吸收劑與脫硫系統脫除的SO2摩爾數之比,它同時表示脫硫系統在達到一定脫硫效率時所需要的脫硫吸收劑的過量程度。

3.液氣比

單位體積煙氣流量在脫硫吸收塔中用於循環的鹼性漿液的體積流量,它在數值上等於單位時間內吸收劑漿液噴淋量和單位時間內脫硫吸收塔入口的標準狀態濕煙氣體積流量之比。

4.吸收塔

濕法脫硫系統中最核心的設備和主反應鋼製容器,煙氣中SO2的脫除反應與石膏的生成均在此進行。

5.FGD

“FLUEGASDESULFURIZATION”的簡稱,意即煙氣脫硫。

6.GGH

“GAS-GASHEATER”的簡稱,即氣-氣換熱器。其作用主要是提高脫硫後煙氣的溫度,通過提升溫度,增加脫硫後煙氣的浮力和擴散能力,降低煙羽的可見度,減少煙囪中的液滴冷凝,避免脫硫塔下游煙道和煙囪發生腐蝕。

7.旁路煙道

主煙道的旁路擋板門至煙囪入口部分,所謂“旁路”,是相對於脫硫系統煙道而言。

8.原煙道

未經脫硫處理的煙氣(原煙氣)所流經的FGD系統煙道,其界限為脫硫系統中自主煙道取風口至吸收塔入口。

9.淨煙道

經過吸收塔脫硫處理之後的煙氣(淨煙氣)所流經的FGD系統煙道,其界限為脫硫系統中自吸收塔出口至主煙道脫硫入風口。

10.PLC

“ProgrammableLogicController”的簡稱,意即“可程式序邏輯控制器”。其作用是採用可程式序的存貯器,在其內部存貯執行邏輯運算、順序控制、定時、計數和算術運算等操作的指令,並通過數字量、模擬量的輸入和輸出,控制各種類型的機械或生產過程。

11.DCS

“DistributedControlSystem”的簡稱,意即“分散控制系統”,是脫硫島熱工自動化系統的中樞。運行人員通過DCS系統採集現場儀表所提供的現場數據,並通過DCS系統向就地各個設備傳送指令,調整狀態,保持脫硫島的正常運行。

12.電機

高、低壓電機

即額定電壓為高壓或低壓等級的電動機。額定功率低於200kW的電動機屬於低壓電機,額定功率為200kW(含)以上的電動機屬於高壓電機(6kV、10kV)。

13.CEMS

“ContinuousEmissionMonitoringSystem”的簡稱,意即“煙氣連續排放監測系統”。其作用是主要監測燃煤、燃油釋放的顆粒物、二氧化硫、氮氧化物等污染物,為環境管理、環境監測、排污收費、污染物治理、改善大氣質量以及實施污染物總量排放控制提供可靠的依據。