1. 綜述:高頻真空乾燥是一種高頻介質加熱與真空低溫乾燥聯合乾燥的方式,是一種較為快速廢材率比較低的乾燥方式,尤其適合硬木、厚重木材的乾燥。

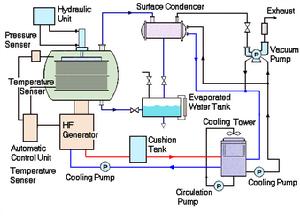

高頻真空乾燥設備組成:

1)高頻發生器(主要加熱系統)

2)乾燥罐體(包括極板接線或送料軌道等)

3)真空系統(實現真空負壓狀態同時將蒸汽抽出)

4)冷卻系統(木材烘乾過程中的蒸汽經冷卻冷凝成水流入儲水罐,氣體溫度降低後由真空泵抽出)

5)液壓系統(保證木材與高頻極板接觸並起到木材校直的作用)

6)儲水系統(儲存冷凝水或罐體內部排出的水)

7)控制系統(包括高頻、真空、溫度、濕度、以及排水等檢測與控制)

8)送料系統(包括罐體外軌道和送料推車等)

高頻概況:國內工業用常見高頻頻率有:6.78MHz、13.56MHz、27.12MHz, 頻率越高加熱速度越快,頻率越低加熱速度越慢,但是相對較低的頻率由於波長較長故加熱厚度更占優勢,而且比較穩定,容易調整。頻率超過27.12MHz加熱一般採用非接觸式加熱,即被加熱介質通過電場,而不與極板接觸,一般為傳送帶式加熱設備,如紡織品乾燥、食品乾燥等。頻率較低的高頻主要套用於木業如:集成材拼板、木框粘接、曲木成型或其他需要膠粘接的領域。

高頻加熱為穿透式加熱,處於電場中的水分或膠被同時均勻地加熱,水分多的部分吸收高頻電場多,而水分少的地方只吸收少量高頻電場,這樣高頻輸出的功率就被有效得利用,而木材或纖維等介質由於不具備極性,基本不吸收電場,如此,如果高頻功率調整與要被加熱的物體匹配的話,高頻功率基本是無浪費的利用。

基於以上特性,高頻加熱具備以下特點:

1)穿透式均勻加熱

2)有效節能

3)斷電即停,電極基本不受熱,工作環境大大改善

4)快速高效(普通乾燥窯乾燥時間基本為十幾天到一個月時間,高頻乾燥只需幾天或一兩天)

5)環保節能,省去鍋爐或其它加熱源

6)對較厚物體加熱更具優勢

7)環保無污染

8)降低勞動強度

9)殺蟲殺菌等

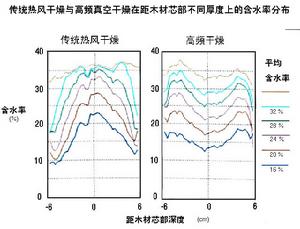

基於以上特點,套用於木材幹燥,高頻加熱就成為了一種科學環保而又高效的乾燥方式,尤其適合硬木橫截面較大的木材幹燥,由於高頻加熱均勻加熱,而木材芯部距離表面較遠,水分不易排出,木材內外行成一個壓力梯度,芯部壓力較大,芯部的壓力迫使水分順著纖維排出到表面或木材的端頭,這樣端頭和木材表面的溫度相當芯部要低很多。

3.真空狀態:

高頻乾燥與真空狀態相結合,主要利用真空狀態下水的沸點較低,這樣就能保證木材在較低溫度下被乾燥,尤其適合硬木或貴重木材等溫度稍高就會出現開裂現象的木材的乾燥,而真空狀態是一種負壓狀態,有一定吸水作用,與高頻的壓力梯度正好相似,也加速了木材芯部水分排出。

下面我們分析一下高頻真空乾燥與其他乾燥方式的優勢:

與傳統木材幹燥方式相比:

主要是熱傳導式乾燥(如蒸汽乾燥窯、熱風循環乾燥窯等)相比較效率更高,因為熱傳導式乾燥是在表面加熱,熱量緩慢傳到到芯部,這樣就意味著很長一段時間內表面溫度高,芯部溫度較低,正與高頻加熱相反,而中所周知,木材的熱傳導性能較低,所以乾燥時間較長,而同時帶來的另外一個缺陷就是由於木材表面總算溫度很高,表面過度乾燥,這兩點會導致木材表面開裂,而由於熱傳導式的不均勻的特點,也會導致木材應力變化,出現木材彎曲變形的問題。所以我們經常需要往木材表面淋水以保證木材表面溫度不會過高,而高頻加熱就不需要。

微波是一種比高頻頻率更高的電場,之前提到,頻率越高,加熱速度越快,而加熱越淺,因而微波乾燥更適合於較薄板材或木材的乾燥,因為微波加熱速度很快,較厚木材表面會被快速加熱,而微波電場基本輻射不到芯部,所以控制不好很容易導致表面開裂甚至表面碳化或燒糊的現象。

與普通真空乾燥相比:

常規型真空乾燥主要採用熱板加熱的方式,即木材放置於熱板中間,熱板中空導熱油或蒸汽熱水等,此乾燥方式由於採用真空方式,水沸點較低,可以保證木材在較低溫度下乾燥,但是此乾燥方式仍然是熱傳導加熱,因此還是無法解決較厚木材的乾燥。

4.高頻真空乾燥的局限

客觀分析,任何事物都有其相對面,高頻真空乾燥也存在以下局限:

1)耗電量大,乾燥成本較高:因為高頻加熱和真空以及液壓等系統均以電為能源,所以綜合成本考慮高頻真空乾燥方式更適合乾燥較厚木材或硬木、闊葉木以及一些貴重木材,而且不太適用於前期乾燥,因為前期木材含水率較高,耗電量較大,更適合常規乾燥。

2)對操作人員技術要求較高:尤其要對高頻加熱有一定了解。

5.國內高頻真空乾燥概況:

高頻真空乾燥做為一種比較先進的乾燥方式早在70年代就最先在俄羅斯/日本/加拿大使用並完善。

自90年代,國內家具或木業廠家正逐漸了解並接觸高頻真空乾燥方式,但是到目前為止尚未大規模使用。前幾年,限於對高頻加熱的了解有限和高頻真空乾燥設備生產廠家的設備設計尚有不完善的之處,高頻乾燥設備在使用過程中出現了一些問題,如耗電量過大或木材幹燥中出現電場放電打火等。

經過不斷完善和吸收改進,目前高頻真空乾燥技術已經成熟,為木業或家具行業帶來了更為先進快速的乾燥方式。

6.綜述:高頻真空木材幹燥技術作為一種先進的乾燥方式,將在以後木材幹燥行業尤其是較貴重木材或較厚木材領域有更為廣闊的前景。