概述

高頻淬火

高頻淬火高頻(10KHZ以上)加熱的深度為0.5-2.5mm, 一般用於中小型零件的加熱,如小模數齒輪及中小軸類零件等。

中頻(1~10KHZ)加熱深度為2-10mm,一般用於直徑大的軸類和大中模數的齒輪加熱。

工頻(50HZ)加熱淬硬層深度為10-20mm,一般用於較大尺寸零件的透熱,大直徑零件(直徑Ø300mm以上,如軋輥等)的表面淬火。

感應加熱淬火表層淬硬層的深度,取決於交流電的頻率,一般是頻率高加熱深度淺,淬硬層深度也就淺。頻率f與加熱深度δ的關係,有如下經驗公式:δ=20/√f(20°C);δ=500/√f(800°C)。

式中:f為頻率,單位為Hz;δ為加熱深度,單位為毫米(mm)。

感應加熱表面淬火具有表面質量好,脆性小,淬火表面不易氧化脫碳,變形小等優點,所以感應加熱設備在金屬表面熱處理中得到了廣泛套用。

感應加熱設備是產生特定頻率感應電流,進行感應加熱及表面淬火處理的設備。

表面淬火

套用

CH-40KW高頻

CH-40KW高頻工藝方法

快速加熱與立即淬火冷卻相結合。通過快速加熱使待加工鋼件表面達到淬火溫度,不等熱量傳到中心即迅速冷卻,僅使表層淬硬為馬氏體,中心仍為未淬火的原來塑性、韌性較好的退火(或正火及調質)組織。主要方法

感應加熱表面淬火(高頻、中頻、工頻),火焰加熱表面淬火,電接觸加熱表面淬火,電解液加熱表面淬火,雷射加熱表面淬火,電子束加熱表面淬火。

原理

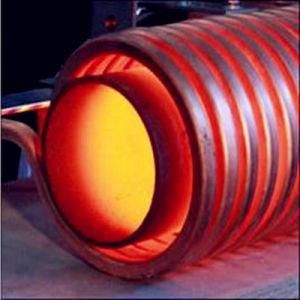

將工件放在用空心銅管繞成的感應器內,通入中頻或高頻交流電後,在工件表面形成同頻率的的感應電流,將零件表面或局部迅速加熱(幾秒鐘內即可升溫800~1000℃,心部仍接近室溫)若干秒鐘後迅速立即噴(浸)水冷卻(或噴浸油冷卻)完成浸火工作,使工件表面或局部達到相應的硬度要求。

選用

高頻淬火

高頻淬火常用的電流頻率有:

1、高頻加熱:100~500KHZ,常用200~300KHZ,為電子管式高頻加熱,淬硬層深為0.5~2.5mm,適於中小型零件。

2、中頻加熱:電流頻率為500~10000HZ,常用2500~8000HZ,電源設備為機械式中頻加熱裝置或可控矽中頻發生器。淬硬層深度2~10 mm。適於較大直徑的軸類、中大齒輪等。3、工頻加熱:電流頻率為50HZ。採用機械式工頻加熱電源設備,淬硬層深可達10~20mm,適於大直徑工件的表面淬火。

比較

與普通加熱淬火比較具有:1、加熱速度極快,可擴大A體轉變溫度範圍,縮短轉變時間。

2、淬火後工件表層可得到極細的隱晶馬氏體,硬度稍高(2~3HRC)。脆性較低及較高疲勞強度。3、經該工藝處理的工件不易氧化脫碳,甚至有些工件處理後可直接裝配使用。

4、淬硬層深,易於控制操作,易於實現機械化,自動化。

5、火焰表面加熱淬火

安全

適於中碳鋼35、45鋼和中碳合金結構鋼40Cr及65Mn、灰口鑄鐵、合金鑄鐵的火焰表面淬火。是用乙炔-氧或煤氣-氧混合氣燃燒的火焰噴射快速加熱工件。工件表面達到淬火溫度後,立即噴水冷卻。淬硬層深度為2~6mm,否則會引起工件表面嚴重過熱及變形開裂。表1 初試工藝及結果

| 陽壓/kV | 陽流/A | 柵流/A | 加熱時間/s | 冷卻介質 | 淬硬層深度/mm | 硬度/HRC | 脫碳層深度/mm |

| 11 | 3 | 0.6 | 8 | 自來水浸淬 | 3.4-3.9 | 54 | 0.15 |

| 序號 | 工藝參數 | 檢測結果 | |||||||

| 陽壓/kV | 陽流/A | 柵流/A | 加熱時間/s | 冷卻介質 | 淬硬層深度/mm | 硬度/HRC | 脫碳層深度/mm | 裂紋 | |

| 1 | 11.0 | 2.4 | 0.50 | 7.0 | 自來水浸淬 | 3.2-3.8 | 54 | 0.120 | 發現幾條細小裂紋 |

| 2 | 10.5 | 2.4 | 0.40 | 6.5 | 自來水浸淬 | 3.2-3.7 | 55 | 0.100 | 存在 |

| 3 | 10.5 | 2.2 | 0.35 | 5.5 | 自來水浸淬 | 2.8-3.3 | 55 | 0.030 | 存在 |

| 4 | 10.5 | 2.2 | 0.35 | 5.0 | 自來水浸淬 | 2.5-3.1 | 55 | 0.005 | 存在 |