簡介

壓鑄特點

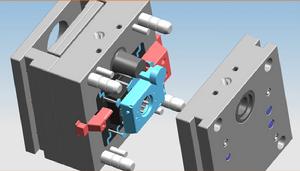

壓鑄工藝是一種將熔融合金液倒入壓室內,以高速充填鋼製模具的型腔,並使合金液在壓力下凝固而形成鑄件的鑄造方法。壓力鑄造是成型有色金屬鑄件的重要成型工藝方法。壓鑄的工藝特點是鑄件的強度和硬度較高,形狀較為複雜且鑄件壁較薄,而且生產率極高。壓鑄模具是壓力鑄造生產的關鍵,壓鑄模具的質量決定著壓鑄件的質量和精度,而模具設計直接影響著壓鑄模具的質量和壽命。壓鑄中對模具性能的要求

高壓力和高速度是壓鑄中熔融合金充填成型過程的兩大特點,這也是壓鑄模具所承受的兩個最大挑戰。壓鑄中常用的壓射比壓在幾兆帕至幾十兆帕範圍內,有時甚至高達500MPa。其充填速度一般在0.5~120m/s範圍內,它的充填時間很短,一般為0.01~0.2s,最短的僅為千分之幾秒。因此,利用這種方法生產的產品有著其獨特的優點。可以得到薄壁、形狀複雜但輪廓清晰的鑄件。其壓鑄出的最小壁厚:鋅合金為0.3mm;鋁合金為0.5mm。鑄出孔最小直徑為0.7mm。鑄出螺紋最小螺距0.75mm。對於形狀複雜,難以或不能用切削加工製造的零件,即使產量小,通常也採用壓鑄生產,尤其當採用其他鑄造方法或其他金屬成型工藝難以製造時,採用壓鑄生產最為適宜。鑄件的尺寸精度和表面粗糙度要求很高。鑄件的尺寸精度為IT12~IT11面粗糙度一般為3.2~0.8μm,最低可達0.4μm。因此,個別壓鑄件可以不經過機械加工或僅是個別部位加工即可使用。優勢

鎢合金壓鑄模具在材料性能上有以下優點(1)抗拉強度高:燒結態W-Ni- Fe高密度合金的抗拉強度為800~1000MPa,熱處理和形變加工處理後其強度可提高到1300~1500 MPa。在壓鑄過程中模具型腔內要承受高達500MPa的壓力,對普通材料是無法達到的。

(2)良好的導熱性及較低的線脹係數:其導熱係數為模具鋼的5倍,其線脹係數只有鐵或鋼的1/2~1/3。良好的熱導性有助於模具注塑完成後的迅速冷卻,提高生產速率。較低的線脹係數則有助於產品的精度控制,不會因為熱脹冷縮而引起產品尺寸的偏差。

(3)良好的耐腐蝕性和抗氧化性:可以提高模具的使用壽命。

(4)良好的可焊接性:高密度合金可以用銅、銀焊接料進行釺焊,可進行電鍍。焊接是模具成產加工過程中常用到的一種手段。模具中的有些部位難以加工時通過後期焊接,同樣可以帶到最終目的。這也是加工過程中補缺補漏最常用的方法。

(5)良好的機加工特性:由於鎢合金材料具有很好的延性,可以進行車、銑、刨、車螺紋和攻絲等機加工,還可以進行軋制、鏇鍛和鍛造加工等大形變強化處理。給複雜的零件模具製造提供了可能。