合成方法

1)氣化模鑄造(evaporative pattern casting,EPC)作為金屬精確成型的新工藝,正日益受到人們重視。在EPC工藝中,鑄模材料的性能是影響鑄件質量的關鍵因素。最早使用的氣化模鑄造材料是可發性聚苯乙烯(EPS),但它存在著澆注時不易分解完全的缺點,致使鑄件表面產生“增碳”而影響質量。可發性聚甲基丙烯酸甲脂(EPMMA)作為新一代鑄模材料雖克服了EPS的不足,但同時帶來發氣量過大、澆注難度提高等問題。為解決上述問題,國外提出了用可發性聚苯乙烯-甲基丙烯酸甲酯[ EP(St-MMA)]作為鑄模材料。

可發性共聚物的製備

共聚物的製備採用懸浮聚合法,所有單體及助劑均為分析純。單體苯乙烯(St)和甲基丙烯酸甲酯(MMA)預先鹼洗然後重蒸提純;引發劑過氧化二苯甲醯(BPO)用無水甲醇重結晶後使用。在500mL裝配有攪拌、回流冷凝管和溫度計的四口瓶中,加入分散劑、水相阻聚劑及pH調節劑與110mL去離子水製成溶液,再依次加入0.6 g BPO、4mLSt和15mLMMA,在攪拌和氮氣保護下進行懸浮共聚。當懸浮顆粒變硬後,將體系溫度升高至100℃左右保持2h。然後經過濾、洗滌、乾燥、篩分,得到白色P(St-MMA)共聚物珠粒。

將篩分後的珠粒及發泡劑、乳化劑和其他助劑投入高壓釜,升溫加壓6~ 10 h後停止,再經10~ 15 h降至室溫出料,得到模材料EP(St-MMA),密封后低溫保存。

a.引發劑用量對聚合物試樣的相對分子質量有影響,控制引發劑用量可以得到特定相對分子質量的共聚物。

b.共聚物的平均組成與單體的初始投料比基本一致,所以通過調節初始投料比可以得到不同組成的共聚產物。

c.通過對紅外、核磁共振和凝膠色譜的分析判斷所合成的共聚物為苯乙烯-甲基丙烯酸甲酯的非支鏈無規線型共聚物。

d. EP(St-MMA)是EPS和EPMMA的優良替代品。

2)懸浮聚合工藝

1 甲基丙烯酸甲酯的精製

取150mL甲基丙烯酸甲酯於250mL 的分液漏斗中, 用5%NaOH 溶液洗滌數次, 直至無色(每次用量約30 mL) , 再用無離子水洗至中性, 用無水Na2SO4 乾燥一周(充氮氣保護) , 然後在氫化鈣存在下進行減壓蒸餾, 得到精製甲基丙烯酸甲酯。

2 苯乙烯的精製

取150 mL 苯乙烯於250mL 的分液漏斗中, 用5 %NaOH 溶液洗滌數次至無色(每次用量約30 mL) ,再用無離子水洗至中性, 用無水NaSO乾燥一周(充氮氣保護) , 在氫化鈣存在下進行減壓蒸餾, 得到精製苯乙烯。

3 MMA2ST共聚物的製備方法

首先將107mL 蒸餾水和0.0054g 聚乙烯醇(0.04 % ,質量比,下同) , 0.013g 十二烷基苯磺酸鈉(0.01 %) , 磷酸鈣1.3g(1 %) 加入三口瓶中,將三口瓶置於水浴箱內, 通入氮氣進行保護, 打開攪拌裝置, 封住剩餘的開口, 調節攪拌速度, 保持水浴為90℃, 計時攪拌0.5h , 活化分散劑。然後降水溫至70 ℃時, 採用一次投料方式, 加入單體(甲基丙烯酸甲酯15mL , 苯乙烯4.1mL) 和引發劑過氧化二苯甲醯0.63g(0.05 %) , 恆溫70 ℃, 氮氣保護, 反應6h。反應後升水溫至90 ℃, 熟化2h , 結束反應。靜置後傾出上層清液, 用HCl/ HO (2∶1) 洗滌, 用大量的蒸餾水洗至中性, 過濾, 真空乾燥, 篩分, 得到透明珠狀產物, 稱重, 計算產率。

通過採用有機蒙脫土的無機/ 有機三元複合分散體系進行懸浮聚合, 成功地合成了甲基丙烯酸甲酯/苯乙烯二元共聚物, 並對共聚物珠粒形成的影響因素進行了最佳化, 從而得到的最佳化方案為:採用過氧化二苯甲醯為引發劑, 聚合反應時間為4h , 熟化時間為2h , 有機土/ 聚乙烯醇/ 十二烷基苯磺酸鈉三元複合分散體系, 甲基丙烯酸甲酯與苯乙烯單體比為15∶4.1。通過傅立葉變換紅外光譜(FT-IR) 方法表征表明珠狀聚合物為苯乙烯/ 甲基丙烯酸甲酯共聚物, 且共聚物的熱穩定性明顯提高。

EPDM-g-MMA對MS樹脂的增韌作用

合成

MS樹脂是苯乙烯(St)與甲基丙烯酸甲酯(MMA)的共聚物,具有良好的加工流動性、低吸濕性和耐天候老化性能。但MS樹脂衝擊強度較低,限制了其套用領域。MS樹脂為極性聚合物,若用極性適宜的乙烯基單體對EPDM進行接枝改性以改善其與MS樹脂的相容性,應具有良好的增韌效果。

1 EPDM-g-MMA的合成

在四口燒瓶中加入EPDM和含甲苯的混合溶劑,充分溶解後加入溶解了引發劑BPO的MMA-St或MMA,在80℃、氮氣保護下進行接枝共聚合反應,反應20 h後加入過量甲醇將產物沉澱。濾出產物,在烘箱中於80℃下乾燥至恆重,得到顆粒狀或粉末狀EPDM/MMA-St接枝共聚物(EPDM-g-MS)或EPDM-g-MMA。

2 EPDM-g-MMA/MS共混物的製備

將一定質量份數的EPDM-g-MMA和MS樹脂於170℃下在雙輥開煉機上混煉,製得共混物,在平板硫化機上於180℃下將其壓製成5.0mm厚的片材,冷壓成型後加工成標準的缺口衝擊、拉伸及彎曲樣條。

EPDM-g-MMA/MS樹脂共混物的力學性能

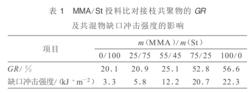

1 MMA/St投料比對接枝共聚物的GR及共混物缺口衝擊強度的影響

圖1是EPDM/MMA-St接枝共聚體系的MMA/St投料比與接枝共聚合產物的GR之間的關係及其對共混物缺口衝擊強度的影響。所製備的共混物的EPDM質量分數為25%。由圖1可知,隨著MMA用量的增加,產物的接枝率提高,共混物的缺口衝擊強度也隨之升高。當接枝單體全用MMA時,接枝產物EPDM-g-MMA的接枝率最高,對MS樹脂的增韌效果也最好。

苯乙烯-甲基丙烯酸甲酯樹脂

苯乙烯-甲基丙烯酸甲酯樹脂圖1MMA/St投料比對接枝共聚物的GR及共混物缺口衝擊強度的影響

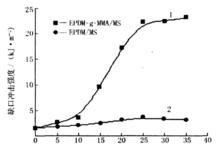

2 EPDM含量對共混物衝擊性能的影響

圖2是EPDM-g-MMA/MS樹脂共混物(EMS)和EPDM/MS樹脂共混物中EPDM含量與共混物缺口衝擊強度之間的關係曲線。

苯乙烯-甲基丙烯酸甲酯樹脂

苯乙烯-甲基丙烯酸甲酯樹脂由圖2曲線1可知,EMS的缺口衝擊強度隨著EPDM含量的增加而提高,當EPDM質量分數在10%~25%的範圍內,缺口衝擊強度提高的幅度較大,在25%~ 35%的範圍內提高的幅度較小。在EPDM質量分數為25%時,EMS缺口衝擊強度達22.3kJ/m ,約為MS樹脂的15倍。由圖2曲線2可知,隨著EPDM含量的提高,EPDM/MS共混物缺口衝擊強度未見有明顯提高。原因是EPDM為非極性彈性體,MS樹脂為極性聚合物,二者不相容,共混物中相界面的粘合差,故無增韌作用。而用極性適宜的MMA單體對EPDM接枝改性後,改善了兩相間的相容性及EPDM-g-MMA在MS基體中的分散性,增強了界面粘合力,故增韌效果明顯。

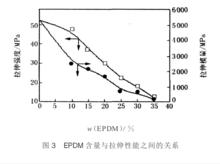

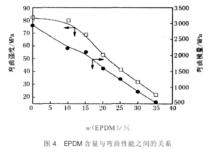

3 EPDM含量對共混物拉伸及彎曲性能的影響

圖3和圖4是EPDM含量對EMS拉伸性能和彎曲性能的影響。拉伸強度和拉伸模量、彎曲強度和彎曲模量隨著EPDM含量的增加幾乎呈線性下降。由此可見,隨著EPDM含量的增加,共混物的柔性增加,強度下降。

苯乙烯-甲基丙烯酸甲酯樹脂

苯乙烯-甲基丙烯酸甲酯樹脂 苯乙烯-甲基丙烯酸甲酯樹脂

苯乙烯-甲基丙烯酸甲酯樹脂(1)紅外光譜分析證實,EPDM分子鏈經溶液接枝共聚合反應後接上了MMA支鏈。在EP-DM/MMA-St接枝共聚合體系中,隨著MMA用量的增加,接枝物的接枝率提高,所製備的共混物缺口衝擊強度升高。

(2)EPDM-g-MMA對MS樹脂有優良的增韌效果,用其製備的EMS在EPDM質量分數為25%時,樹脂缺口衝擊強度可達22.3 kJ/m ,約為MS樹脂的15倍。

(3)SEM分析表明,隨著EPDM含量的增加,EMS增韌機理由空穴化向輕度剪下屈服轉變,導致其缺口衝擊強度提高。

主要用途

MS樹脂的主要用途是作食品包裝容器、罐頭內襯、醫療器具、文具用品、玩具、鞋底、膠黏劑和用來與聚苯乙烯、聚烯烴、聚氯乙烯等塑膠進行共混改性。也可用作透明罩殼、車用燈罩、電汽零件、辦公機器的列印部件、家用電器的銘牌、開關配件以及其他各種日用品等。