概念

耐熱輸送帶

耐熱輸送帶耐熱輸送帶 是由多層橡膠棉帆布(滌棉布)或者聚酯帆布上下覆有耐高溫或耐熱橡膠、經高溫硫化粘合在一起,適合輸送175℃以下熱焦碳、水泥、熔渣和熱鑄件等。

Ⅰ型:可耐不大於100℃試驗溫度,最高短時運行溫度150℃,代號T1。

Ⅱ型:可耐不大於125℃試驗溫度,最高短時運行溫度170℃,代號T2。

Ⅲ型:可耐不大於150℃試驗溫度,最高短時運行溫度200℃,代號T3。

Ⅳ型:可耐不大於175℃試驗溫度,最高短時運行溫度250℃,代號T4。

種類

分為普通耐熱輸送帶和強力耐熱輸送帶,普通耐熱帶強力層為滌棉帆布(CC56),強力耐熱帶強力層為EP(具體又分為EP100型、EP150型、EP200型、EP250、EP300型、EP350型、EP400型等)。

用途

主要用於冶金、建築等行業,輸送燒結礦、焦炭、水泥熟料等高溫物料,物料溫度不超過800℃,帶面溫度不超過220℃的條件下使用。 特性:採用三元乙丙橡膠為覆蓋層,骨架材料採用國內專用的耐高溫帆布,獨特的配方設計,解決了因乙丙橡膠飽和度高、粘合性差、層間附著力低的關健問題。具有帶體輕、壽命長(約2-4倍)、耐熱性能好的特點。

物理性能

執行《輸送帶具有橡膠或塑膠覆蓋層的普通用途織物芯輸送帶》標準, 本標準採用了國際標準草案ISO/FDIS14890-1999標準。

產品標準中最新規定了在執行其他橡膠物理試驗用標準時,硫化橡膠或熱塑性橡膠樣品的製備一些方法,以及試驗用耐熱帶試樣和製品尺寸的測定,厚度應符合有關試驗方法的規定,除非從技術上考慮試驗樣品必須採用其他厚度,建議所有試驗中用特製模壓膠片製備的試樣均採用下列厚度,2±0.2mm,4±0.2mm為宜,厚度應按GB/T 5723方法進行測量;

在厚度調整方面,在需要試驗的樣品上特別是成品,可能不具備規定的厚度要求,因此需要採用各種辦法將厚度調整到前面所述的範圍內,一般情況下厚度調整應在樣品成型前進行,除掉與橡膠粘合的織物,例如用異辛烷濕潤接觸面,為避免橡膠被過度拉伸,除掉織物過程中夾在靠近分離點的橡膠,每次分離不應過多,如果使用揮發性液體則橡膠應停放一段時間,停放時間要足以使液體完全揮發,至少放置,當需要將厚橡膠片製備成薄膠片時,應使用切割設備,旋轉刀設備,此設備參照工業生產用切片機,由電動或手動圓盤切割刀及可移動的輸送帶切割台,切割台上裝有慢速供料裝置,將橡膠送至切割作業線,並控制切片的厚度,還應設有固定橡膠的夾緊裝置,為便於切割操作,刀具需用稀釋的洗滌液潤滑;分別測定標準膠與試驗膠的密度,依據試驗結果的計算與表示方法得出磨耗指數及標準膠的體積磨耗量和質量損失值;

最後在硬質熱塑性橡膠方面再做以簡單介紹及其注意事項,其是在橡膠中加入硫磺和其他配合劑,經硫化製造成的一種硬質材料,由於大量硫化劑的作用,使它具有較高的硬度,可將運輸帶放入夾持器中,仔細地將其調節對稱,以便使橡膠皮帶在橫截面上的拉力分布均勻,用適當的勻速移動夾持器給試樣施加拉力直至拉斷為止,記下最大拉力,單位為牛頓,在施加負荷時,應注意到標距器在試樣上連續的記錄測量標距,以便能在拉斷瞬間記錄所測最的標距。

保養方法

輸送帶在使用和保存中,應保持清潔避免陽光直射或雨雪浸淋,防止與酸、鹼、油類、有機溶劑等物質接觸,並距離發熱裝置一米以外。

保存時倉庫溫度宜保持在18-40 ℃之間,相對濕度宜保持在 50- 80 %之間。

保存期間,輸送帶須成卷放置,不得摺疊,放置期間應每季翻動一次。

不同類型、規格層數的輸送帶不宜接在一起使用,其接頭最好採用膠接法。

輸送帶的類型、結構、規格、層數應根據使用條件合理選用。

輸送帶運行速度一般不宜大於 2 .5 米/秒,塊度大,磨損性大的物料和使用固定的卸料裝置應儘量採用低速。

輸送機的傳動滾筒直徑與輸送帶布層的關係、傳動滾筒、改向滾筒的配套以及對托輥槽角的要求應根據輸送機的設計規定,合理選取。

給料方向應順輸送帶的運行方向,為減小物料下落時對輸送帶的衝擊應采溜槽,減小物料下落距離;輸送帶受料段應縮短托輥間距和採用緩衝托輥為漏料,帶順應採用柔軟適度的擋料板,以免檔料板過硬,刮破輸送帶的帶面。

工作效率

1、輸送帶的傳動滾筒直徑與輸送帶布層的關係、傳動滾筒、改向滾筒的配套以及對托輥槽角的要求應根據運輸機的設計規定,合理選取。

2、給料方向應順輸送帶的運行方向,為減小物料下落時對輸送帶的衝擊應采溜槽,減小物料落差距離;輸送帶受料段,應縮短托輥間距和採用緩衝托輥為漏料,輸送帶順應採用柔軟適度的擋料板,以免檔料板過硬,刮破輸送帶的帶面。

3、防止輸送帶負荷啟動。

4、輸送帶發生跑偏,應及時採取措施糾正。

5、不同類型、規格層數的輸送帶不宜接在一起使用,其接頭最好採用膠接法。

6、輸送帶的類型、結構、規格、層數應根據使用條件合理選用。

7、輸送帶運行速度一般不宜大於2.5m/s,塊度大,磨損性大的物料和使用固定梨的卸料裝置應儘量採用低速。

8、輸送機在使用時,如有托輥缺少,應及時添加及修好;托輥被物料覆蓋,造成迴轉不靈,防止漏料卡於滾筒與膠帶之間,注意輸送帶活動部分的潤滑,但不得油污輸送帶。

9、避免輸送帶遭受機架,支柱或塊狀物料的阻滯,防止碰破扯裂,發現輸送帶局部破損時,套用人造棉及時修補,以免擴大。

開發進展

耐熱輸送帶現有的成就已經慢慢的不能滿足工業生產的需求了,所以在技術上需要有所創新。

現在國內煉焦、水泥、冶金等行業輸送物料的溫度常在200-500攝氏度,有時候甚至在800攝氏度以上,加上嚴重的磨損、衝擊和驅撓作用,需要與之相適應的耐高溫輸送帶。化工行業HG2297-92將耐熱輸送帶分為T1、T2、T3個等級,其對應的試驗溫度分別為100、125和150攝氏度。已經明顯的不能適應當前的使用要求。因此需要對耐熱輸送帶的骨架材料、覆蓋膠、配合體系以及加工工藝有一個全面的了解,以開發新型的使用壽命的耐熱輸送帶來滿足這些行業發展的需求。

產品特點

用途

耐熱輸送帶

耐熱輸送帶主要用於冶金、建築等行業,輸送燒結礦、焦炭、水泥熟料等高溫物料,物料溫度不超過800℃,帶面溫度不超過220℃的條件下使用。 特性,採用三元乙丙橡膠為覆蓋層,骨架材料採用國內專用的耐高溫帆布,獨特的配方設計,解決了因乙丙橡膠飽和度高、粘合性差、層間附著力低的關健問題。具有帶體輕、壽命長,約2-4倍、耐熱性能好的特點

特性

1、適合輸送240℃以下規格同普通輸送帶。

2、產品執行HG2297-92 和 GB/T20021-2005標準。 耐不大於240℃試驗溫度,最高短時運行溫度600℃,代號T5

產品特點

耐熱輸送帶是由多層橡膠棉帆布(滌棉布)上下覆有耐高溫或耐熱橡膠、經高溫硫化粘合在一起,適合輸送240℃以下熱焦碳、水泥、熔渣和熱鑄件等。 1、規格同普通輸送帶。 2、產品執行HG2297-92 和 GB/T20021-2005標準。 3、耐熱輸送帶可分為五種型號: Ⅰ型:可耐不大於100℃試驗溫度,最高短時運行溫度150℃,代號T1。 Ⅱ型:可耐不大於125℃試驗溫度,最高短時運行溫度170℃,代號T2。 Ⅲ型:可耐不大於150℃試驗溫度,最高短時運行溫度200℃,代號T3。 Ⅳ型:可耐不大於175℃試驗溫度,最高短時運行溫度400℃,代號T4。 Ⅴ型:可耐不大於240℃試驗溫度,最高短時運行溫度600℃,代號T5。

配方設計

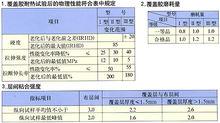

一、 每個產品的國家標準:耐熱輸送帶執行HG 2297-92標準

二、性能要求:(1)可以在150℃條件下長期使用,可以在高於150℃的條件下短期使用。(2)不但要在常溫下有較好的耐磨性,而且要求在高溫條件下不劣化。(3)硫化前要有一定的自粘性和與緩衝膠的互粘性,硫化後有較高的粘合強度。(4)硬度和拉伸性能達到要求。

三、配方

| 原材料 | 基本配方 /質量份 | 原材料 | 基本配方 /質量份 |

| 三元乙丙橡膠 | 100 | 氧化鎂 | 10 |

| 氧化鋅 | 10 | 促進劑M | 2 |

| 硬脂酸 | 1 | 促進劑TMTD | 2 |

| 防老劑D | 2 | 促進劑ZDC | 1.5 |

| 中超耐磨爐黑 | 50 | 硫黃 | 2.5 |

| 四線油 | 15 | ||

| 歧化松油 | 5 | 合計 | 201 |

硫化膠物性(153℃×50min);硬度(邵氏A型)69度;拉伸強度12.45MPa;

300%定伸應力5.49MPa;扯斷永久變形20%;阿克隆磨耗1.062cm3。

①生膠:(三元乙丙橡膠100)

耐熱輸送帶覆蓋膠最常用的橡膠品種是SBR,IIR和EPR。目前,SBR是最常用的,但它只適合在12O℃ 以下使用;IIR的耐高溫性能比SBR好,但工藝性能差,價格又太高,國內使用得很少;EPR耐熱性能和價格都比較適中,適於生產耐熱輸送帶。

EPR的耐熱性良好,長期使用也不易龜裂,受熱後硬度雖然也升高,但升高程度比SBR低得多,而且硬度升高后,其耐磨性能還有所改善。EPM 硫化太慢,因此生產中多採用EPDM。另外,我國國內已有EPDM 在大量生產,價格也比IIR便宜得多。

②硫化體系:(氧化鋅10、硬脂酸1、硫黃2.5、氧化鎂10、促進劑M 2、促進劑TMTD 2、促進劑ZDC 1.5)

過氧化物硫化膠料的耐熱性最好,但硫化速率較慢。為了提高硫化速度,可以加入少量硫黃和促進劑。

③填充補強體系:(中超耐磨爐黑50)

膠料的強度較高,硬度適中,耐磨性較好。

④軟化增塑體系:(四線油15、歧化松油5)

加入軟化劑可大大提高EPDM 的自粘性和拉斷伸長率,但是用量過多會降低膠料的耐熱性能。

⑤防護體系:(防老劑D 2)

延緩橡膠的老化,延長製品的使用壽命。

四、工藝

(1)膠料混煉

加料順序:EPDM一氧化鋅,硬脂酸,氧化鎂一防老劑D一中超耐磨爐黑一四線油, 歧化松油一硫黃一促進劑TMTD,促進劑M,促進劑ZDC

EPDM的工藝性能較差,開煉機混煉時易脫輥,混煉困難;緩衝膠中因加入了大量軟化劑,採用開煉機混煉極易粘輥,操作相當困難。

(2)成型工藝

EPDM 自粘性差,利用緩衝膠的熱粘性,在成型機的壓力下趁熱可以將覆蓋膠順利貼合,但出片後放置時間過長就難以貼合。因此,出片後1 h之內必須貼合完成。

(3)硫化工藝

時間:50min ;溫度:153℃ ;

EPDM 硫化慢,硫化時間是普通輸送帶的2倍,硫化時間不足或溫度偏低容易造成膠層起泡,因此在生產中要嚴格按照工藝規程執行才能保證產品質量。EPDM 自粘性差在成型工序中是個缺點,但是在硫化工序中卻有一定的好處,因為膠料不粘平板,硫化時排氣較容易,平板壓合後經一二次擠壓即可將窩在膠帶表面的空氣排盡。生熟口交接處的質量比普通輸送帶還要好,整條輸送帶的外觀也不比普通輸送帶差。

EP帆布帶芯耐高溫輸送帶的硫化工藝按普通EP帆布芯輸送帶的工藝執行,除了一次拉伸外,硫化後還需再做一次冷拉伸,以控制其拉斷伸長率不致過大。

五、物理測試

1、 硬度

儀器:硬度計

試樣:(1)試樣厚度不小於6mm,如試樣厚度低於6mm,可用同樣膠片重疊起來,但重疊數不得超過3層,每層厚度不小於2mm,但這樣測量的結果與在整塊試樣上測量的硬度是不能相比較。(2)試樣表面應光滑、平整,不應有缺膠、機械損傷及雜質等。(3)試樣必須有足夠的尺寸,保證壓針和試樣接觸位置距離邊緣至少12mm,即試樣外形尺寸必須在24mm以上。(4)試樣在試驗溫度下應至少停放5h.

注意事項:(1)試驗前儀器調零。(2)試樣上的每一點只準測量一次硬度,點與點間距離不少於6mm,點與邊間距不少於12mm.(3)每個試樣測量點不少於5個,取其中值為試驗結果,試驗結果精確到整數位。(4)壓足和試樣完全接觸後1s內讀數。

2、 拉伸強度

儀器:電子拉力機

試樣:啞鈴形

注意事項:試樣裁斷的方向應保持其拉伸受力方向與壓延方向一致。

3、 扯斷伸長率

儀器:電子拉力機

試樣:月牙形

注意事項

A、 避免托輥被被物料覆蓋,造成迴轉不靈,防止漏料卡於滾筒與膠帶之間 ,注意活動部分的潤滑,但不得油污輸送帶。

B、 力求避免耐熱輸送帶負荷啟動。

C、 膠帶發生跑偏,應及時採取措施糾正。

D、 發現膠帶局部損傷應及時修補,以免擴大。

E、 避免膠帶遭受機架、支柱或塊狀物料的阻滯,防止碰破扯裂

帆布選擇

當前輸送帶帆布的種類基本上 有以下幾種:滌棉混織帆布、丙綸絲加棉帆布、滌綸絲加棉帆布、高低彈絲混織帆布。

在以上四類帆布里,滌綸絲加棉帆布和滌棉混織帆布的綜合質量是最好的。但在熱老化和粘合性的對比中滌綸絲加棉的帆布又優於普通滌棉帆布,200℃老化45分鐘,滌棉交織帆布的經向強度下降率為-30%左右,滌絲混織帆布的強度下降率為-4%左右;在三次重硫實驗中整體強度的下降率及伸長下降率都遠遠低於滌棉混織帆布,而且在粘合強度上也略高於滌棉混織帆布,所以我們在普通輸送帶芯的耐熱輸送帶骨架層選擇上優選滌綸絲加棉帆布。

常識介紹

耐熱輸送帶,顧名思義,就知道耐熱輸送帶是在高溫環境下使用的一種特殊性的輸送帶,耐熱輸送帶一般套用於鋼鐵、水泥、化工等行業,其主要結構: 由耐高溫灼燒層,過渡層,有機隔熱層,強力層及耐熱層組成。

特性:覆蓋膠遇高溫產生微孔炭化層,具有耐灼燒並能夠阻止熱量向帶體內進一步傳遞,降低膠帶內部強度的作用。該炭化層在帶體運轉過程中,生成不規則細小裂紋,可使帶體具有冷卻效果。

耐熱輸送帶主要用於輸送高溫物料,如燒結礦、熱焦炭、水泥熟料、熱鑄件等。根據耐熱帶破損以至喪失輸送能力的主要表現和不同的耐熱級別,分別採用三元乙丙或丁苯橡膠做覆蓋膠;高強高滲透聚酯帆布或棉帆布做強力層。覆蓋膠與骨架層間可輔設耐熱玻璃布,以提高耐熱帶使用壽命。根據用戶要求,可做成環型帶。耐熱輸送帶是由多層橡膠棉帆布(滌棉布)上下覆有耐高溫或耐熱橡膠、經高溫硫化粘合在一起,適合輸送175℃以下熱焦碳、水泥、熔渣和熱鑄件等。