儀器介紹

熔體流動速率測定儀

一 產品名稱:熔體流動速率測定儀

FR-1811A熔融指數儀發瑞儀器產

FR-1811A熔融指數儀發瑞儀器產二 主要適用範圍及功能:

熔融指數儀發瑞儀器生產廠家符合GB/T3682-2000的標準要求,熔融指數儀主要參數同時也滿足ISO1133-97、ASTM1238標準要求可用於對可用於聚乙烯、聚炳烯、聚苯乙烯、ABS、聚醯胺、纖維樹脂、丙烯酸酯、聚甲醛、氟塑膠、聚碳酸脂等多種塑膠材料的熔體質量流動速率(MFR)或熔體體積流動速率(MVR)來進行測定;採用進口雙顯智慧型化控溫儀表,控溫精度穩定。

1、 擠壓出料部分:

出料口直徑:Φ2.095±0.005毫米

出料口長度:8.000±0.025毫米

裝料筒直徑:Φ9.550±0.025毫米

裝料筒長度:152±0.1毫米

活塞桿頭直徑:9.475±0.015毫米

活塞桿頭長度:6.350±0.100毫米

標準負荷

1級:0.325kg=(活塞桿+砝碼托盤+隔熱套+1號砝碼體)

2級:1.200 kg=(0.325+2號0.875砝碼)

3級:2.160 kg=(0.325+3號1.835砝碼)

4級:3.800 kg=(0.325+4號3.475砝碼)

5級:5.000 kg=(0.325+5號4.675砝碼)

6級:10.000 kg=(0.325+5號4.675砝碼+6號5.000砝碼)

7級:12.500 kg=(0.325+5號4.675砝碼+6號5.000+7號2.500砝碼)

8級:21.600 kg=(0.325+2號0.875+3號1.835+4號

3.475+5號4.675+6號5.000+7號2.500+8號2.915砝碼)

試驗負荷相對誤差≤0.5%。

3、溫度範圍:室溫---400℃。

4、恆溫精度:±0.2℃

5、電源電壓:220V±10% 50Hz

6、工作環境條件:環境溫度10℃—40℃;環境相對濕度為30%—80%;周圍無腐蝕性介質,無較強空氣對流;周圍無震動、無較強的磁場干擾。

7、儀器外形尺寸:250×350×510(長×寬×高)。

8、切料方式,可以分為,手動切料,自動切料,時控切料。

9、控制方式可以分為:數顯控制,液晶屏控制,和計算機控制。

工作原理

熔體流動速率測定儀是在規定溫度條件下,用高溫加熱爐使被測物達到熔融狀態。這種熔融狀態的被測物,在規定的砝碼負荷重力下通過一定直徑的小孔進行擠出試驗。在工業企業的塑膠生產及科研單位的研究中,經常用“熔體(質量)流動速率”來表示高分子材料在熔融狀態下的流動性、粘度等物理性能。熔體流動速率就是指擠出物各段試樣的平均質量折算為10分鐘的擠出量。熔體(質量)流動速率用MFR表示,單位為:克/10分鐘(即g/min)

公式表示:MFR(θ、mnom)=tref×m/t=600×m/t(g/10min)

式中:θ——試驗溫度

mnom——標稱負荷Kg

m——切斷的平均質量g

tref——參比時間(10min):600

t——切斷的時間間隔單位:秒。

例:一組塑膠試樣,每30秒鐘切取一段,各段質量的結果是:0.081克、0.086克、0.081克、0.089克、0.082克。

切斷的平均質量m=(0.081+0.086+0.081+0.089+0.082)÷5=0.0838≈0.084(克)

代入公式:MFR=600×0.084/30=1.680(克/10分鐘)

主要參數

控溫範圍: 室溫---400 ℃

控溫精度: ±0.2 ℃

顯示解析度: 0.1 ℃

最大功耗: ≤500 W

溫度恢復時間: 4 min

活塞位置檢測:(MVR)

上下環距離: 30 mm

位移控制精度:±0.1 mm

測試範圍:0.03-450g/10min

標準件參數:

料筒參數:內孔 Φ9.55±0.025mm

活塞參數:活塞頭Φ=9.475±0.015mm;

活塞頭長度 H=6.35±0.1mm

口膜參數:口模:材質為碳化鎢、長:8.000mm±0.025mm擠出孔Φ=2.095±0.005mm

口模配置:Φ2.095±0.005/Φ1.18±0.01mm

砝碼參數:

砝碼精度:±0.5%

基本配置: A 0.325 KG(含壓料桿)

B 0.875 KG

C 0.960 KG

D 1.200 KG

E 1.640 KG

註:可根據用戶要求加配備砝碼

基本概念

1.什麼是熔體流動速率?

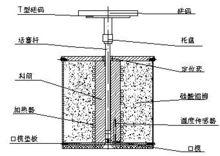

圖1是熔體流動速率試驗的結構示意圖。料筒外面包裹的是加熱器,在料筒的底部有一隻口模,口模中心是熔體擠壓流出的毛細管。料筒內插入一支活塞桿,在桿的頂部壓著砝碼。

試驗時,先將料筒加熱,達到預期的試驗溫度後,將活塞桿拔出,在料筒中心孔中灌入試樣(塑膠粒子或粉末),用工具壓實後,再將活塞桿放入,待試樣熔融,在活塞桿頂部壓上砝碼,熔融的試樣料通過口模毛細管被擠出。

塑膠熔體流動速率(MFR),以前又稱為熔體流動指數(MFI)和熔融指數(MI)。

熔融指數儀

熔融指數儀圖1

1定義

熔體流動速率是指熱塑性材料在一定的溫度和壓力下,熔體每10min通過標準口模的質量,

單位為g/10min.

1.2 影響試驗結果的因素

a. 負荷:加大負荷將使流動速率增加;

b. 溫度:在試樣允許的前提下,升高溫度將使流動速率增加,如果料筒內的溫度分布不均勻,

將給流動速率的測試帶來很明顯的不確定因素;

c.關鍵零件(口模內孔、料筒、活塞桿)的機械製造尺寸精度誤差使測試數據大大偏離。粗糙度達不到要求,也將使測試數據偏小。

意義

熔體流動速率表征了熱塑性聚合物的熔體的流動性能,通過對它的測量可以了解聚合物的分

子量及其分布、交聯程度,以及加工性能等等。

技術要求

由於溫度、負荷、機械零件的任何一項偏差,都會導致試驗結果的不正確,因此,為了保證

試驗結果的正確性,必須對這些參數很具體地確定下來。

溫度

由於在本試驗中,唯有溫度是動態參數,對試驗的結果影響也很大,因此對溫度的技術參數

規定得很細緻。有的廠家生產的各種儀器(還有如恆溫槽,維卡軟化點,等等)凡有溫度指標的,均標上“溫控精度”這一項,其實是對用戶提供了一個貌似高精度而實則是沒有實際意義的指標。

1.1 溫度數顯準確度。

準確度,這裡指數顯值與標準溫度計之間的差值。一般來說,只要溫控系統具有長期的穩定性和微小的波動,準確度都是可以通過校正來消除誤差的。通常(按國家標準,下同)要求在0.5℃內。

1.2 溫度波動

溫度波動,指料筒內不論加料與否、溫度穩定後的溫度波動情況,這表征了設備的溫度控制能力。

1.3 溫度長時間穩定性

指料筒內不論加料與否,在經過一段長時間,如4h後,溫度變化的數值,它表征了溫度控制系統抗環境溫度變化、抗電源電壓變化的能力,以及自身電子系統的漂移。通常要求不超過1℃。

1.4 溫度分布

特指料筒內口模上端起50mm長度範圍內的溫度梯度,反映了料筒內溫度的均勻性。通常要求在溫度高端不超過±1.5℃,低端不超過±1℃。

負荷

根據測試標準,要求負荷的誤差在0.5%以內。

精度

a. 口模。口模的毛細管內孔要求相當嚴格,有二種規格:

內徑 d1=2.095mm±0.005mm,粗糙度0.25

內徑 d2=1.180mm±0.010mm,粗糙度0.25

b. 料筒。料筒內孔要求達到d=9.55mm±0.025mm,粗糙度0.25級,維氏硬度600;

c.活塞桿。測量頭部要求與料筒內孔有合適的間隙配合,粗糙度0.25級,維氏硬度500。

這裡要提及的是,在活塞桿上有多根刻線,在料筒內加料後,活塞桿插入料筒,這時刻線都暴露在上面,料筒內近底部的熔體由於存在氣泡等原因是不採用的,要等到活塞桿下移後達到第一根刻線,才進入有效範圍,至最上面刻線為止,多餘部分也屬無效。至於多根刻線,是根據不同國家制定的要求而作的標誌。

參數選擇

看似繁多的技術參數,其實是儀器製造廠家的任務。供實驗人員在操作時選用的,只有下列

三項:溫度,負荷,口模。

在新標準中,1.180mm的口模已不再出現。而即使在以前的老標準中,1.180mm的口模也極少用到。

如何選擇試驗參數,在相關的國家標準GB3682、國際標準ISO1133,美國標準(試驗方法)ASTM D1238都已明確規定:

標準GB3682-2000中的附錄B:

附 錄 B

熱塑性材料的試驗條件

表B1列出的是已規定在有關標準中的試驗條件,如有必要,對某些特殊材料可以使用未被列出的其他試驗條件。

表 B1

| 材 料 | 條件(字母代號) | 試驗溫度θ,℃ | 標稱負荷(組合) mnom,kg |

| PS | H | 200 | 5.00 |

| PE | D | 190 | 2.16 |

| PE | E | 190 | 0.325 |

| PE | G | 190 | 21.60 |

| PE | T | 190 | 5.00 |

| PP | M | 230 | 2.16 |

| ABS | U | 220 | 10.00 |

| PS-1 | H | 200 | 5.00 |

| E/VAC | B | 150 | 2.16 |

| E/VAC | D | 190 | 2.16 |

| E/VAC | Z | 125 | 0.325 |

| SAN | U | 220 | 10.00 |

| ASA、ACS、AES | U | 220 | 10.00 |

| PC | W | 300 | 1.20 |

| PMMA | N | 230 | 3.80 |

| PB | D | 190 | 2.16 |

| PB | F | 190 | 10.00 |

| POM | D | 190 | 2.16 |

| MABS | U | 220 | 10.00 |

標準GB3862-2000中的附錄A:

附 錄 A

(標準的附錄)

測定熔體流動速率的試驗條件

所有試驗條件應由相應材料命名或規格標準規定,表A1列出了已證明是適用的試驗條件。

表A1

| 條件(字母代號) | 試驗溫度θ,℃ | 標稱負荷(組合) mnom,kg |

| A | 250 | 2.16 |

| B | 150 | 2.16 |

| D | 190 | 2.16 |

| E | 190 | 0.325 |

| F | 190 | 10.00 |

| G | 190 | 21.6 |

| H | 200 | 5.00 |

| M | 230 | 2.16 |

| N | 230 | 3.80 |

| S | 280 | 2.16 |

| T | 190 | 5.00 |

| U | 220 | 10.00 |

| W | 300 | 1.20 |

| Z | 125 | 0.325 |

| 註:如果將來需要使用本表中未列出的試驗條件,例如,對新的熱塑性材料,則只可選擇本表中已使用的負荷和溫度。 |

很明確,我們可以根據不同的材料,選用不同的試驗條件,當同一種材料有多種試驗條件時,根據約定俗成的原則,或雙方商議(供、需雙方等等)來確定。如PE,一般在沒有特別說明的情況下,總是採用2.16kg的負荷、190℃的試驗溫度,儘管它有多達四種的試驗條件。要注意的是,標準附表中明確說明了,對沒包括在附錄中的新的熱塑性材料,也“只可選擇本表中已使用的負荷和溫度”。

試驗步驟

確定試驗條件,進行具體試驗

a. 設定溫度,待穩定;

b. 需要清潔料筒活塞桿,清潔後,將活塞桿插入,還需等待溫度穩定;

c. 將活塞桿拔出;

d. 加料,壓實(應在1min內完成),重新插入活塞桿;

e. 待4~6分鐘(有規定的按規定,一般4分鐘後,溫度已開始進入穩定狀態);

f. 加砝碼;

g. 如料太多,或下移至起始刻度線太慢,可用手加壓或增加砝碼加壓,使快速達到活塞桿上的測試起始刻線;

h. 計時,切樣,可切數段;

i. 稱重;

j. 計算,取平均值;

k. 用紗布、專用工具(清洗桿)清洗料筒、活塞桿,如料的粘性太重,不易清洗,可在表面塗一些潤滑物,如石臘等。清洗一定要趁熱進行。料筒、活塞桿在每次試驗後都必須進行清洗。

l. 口模清洗,用專用工具(口模清洗桿)將內孔中熔融物擠出。在做相同材料的試驗時,口模不必每次清洗,但在調換試驗品種、關閉加熱器前或已經多次試驗,則必須清洗。遇有不易清洗的情況,同樣可塗一些石臘等潤滑物。

計算

通過上述操作過程,我們對每一段樣條,取得了二個數值:

樣條的質量-m,g

該樣條流出的時間-t,s

因為我們的定義是:每10min(即600s)流出口模毛細管的熔體的質量,而在上述的流出時間t,不一定是600s,甚至可能差很多,因此,要折合到600s計算,這樣:

MFR=600.m/t

式中,m、t的意義同上,MFR即為熔體(質量)流動速率,單位為g/10min。

自動測試

綜上所述,在整個試驗過程中,測試人員需要將熔體通過口模內孔流下的部分按時間間隔

切割下來,這裡附帶有許多人工操作的誤差因素,同時,如果流動速率很大的話,試驗人員根本來不及切割操作,而如果是很小的速率,流下一段需要花費半小時甚至更長的時間,操作者的勞動強度是很大的(思想緊張)。因此,自動的試驗方法很有必要。

自動測試有二種方法:一種是:預先設定熔體流出的體積,然後對該體積的熔體的流出時間自動記錄,這是國內外通行的做法;另一種是設定熔體流出的時間。然後檢測該段時間流出的熔體的體積。總之,流出熔體的體積和流出時間是最終要知道的數值,而只要知道了熔體的密度,就可以知道流出的這一段熔體的質量。我們回想一下原先的定義,就可計算出熔體流動速率MFR了:

MFR=600.m/t

將m=πr.L.ρ代入

MFR=600.πr.L.ρ/ t

式中:πr活塞和料筒的平均截面積0.711 cm,r為料筒內孔平均半徑;

L-預先設定的活塞桿下移距離(一般為1”、1/4”,即25.4mm、6.35mm);

ρ *-熔體的密度,對PE,ρPE190℃ =0.7636 g/cm 對PP,ρPP230℃=0.7386 g/cm

經簡化得:

MFR=F/t

式中:F-係數,參見下表 *:

| 材 料 | 試驗溫度 | 行程長度 | F |

| PE | 190℃ | 2.54cm | 826 |

| 0.635cm | 207 | ||

| PP | 230℃ | 2.54cm | 799 |

| 0.635cm | 200 |

熔體的體積最終是由活塞桿的行程決定的,這樣,只要選定行程(一般在儀器上已設定若干規格),記錄計時數值,就可很容易得到熔體流動速率,而減少了很多的人為誤差。

使用自動測試方法,還可以測試低達零點零幾、高達上千數值的材料的熔體流動速率,這在人工測試時簡直是不可能的。

密度測定

上面在自動測試的方法介紹中,已經提到了熔體密度這一概念及其作用,對於PE,PP,不論其熔體流動速率如何,在特定的溫度下,其熔體密度是一個常數 *,對熔體流動速率的測定帶

來很多方便,但畢竟有許多材料,沒有正式公布其數值。但我們也可以通過以下方法來測定(注意,僅對被測的批次有效)。

將儀器設定在自動測試工作狀態,選擇行程(25.4/6.35/等等),從計時器自動計時開始,切割一次,至記時結束為止,再切割一次。將這兩次切割間的樣條稱重。重複幾次試驗。

同樣,現在的已知條件是:該樣條的質量(m)、該樣條在熔融狀態下的體積(V= L.πr)。於是,可得出下式,以方便地計算該熔體的密度:

ρ=14m/L [g/cm]

式中, m-樣條的平均質量 [g]

L-活塞桿的行程。 [mm]

MVR測定

目前,一般而言的熔體流動速率都是指熔體質量流動速率MFR,而在最近的國家標準中,已根據國際標準ISO1133-1997,增加了“熔體體積流動速率”的內容。

定義

熔體體積流動速率是指熱塑性材料在一定溫度和壓力下,熔體每10min通過規定的標準口模的體積,用MVR表,單位: cm/10min.

它從體積的角度出發,來表達熱塑性材料在熔融狀態下的粘流特性,對調整生產工藝,提供了科學的指導參數。

測定方法及計算

按第5章“自動測試方法”,根據計時的數值,按下式計算:

*:ASTM:D1238-01 10.Procedure B-Automatically Timed Flow Rate Measurement

MFR=600 πrL/t =427 L/t

L與t的意義同上。

常見問題

測試數據離散

這裡所指的離散,是嚴重的程度,相同材料的試驗值有相差數倍的,這種情況多發生在粉料狀態。這是由於材料的熱降解或交聯引起的,因此,在必要時,需要加入穩定劑(抗氧化劑)來解決。

關於熔體流動速率值偏低的分析

2.1 料桿運動的靈活性

料桿在料筒內孔中能保持垂直運動,依靠軸線的兩點定位,一是料桿的測量頭部與料筒內孔間的0.075mm左右的公差配合,二是料桿中間部位與導向套之間的公差配合,使料桿在料筒內既能自由上下運動,又不會歪斜,保持垂直。而且從理論上講,使用的年限越長,摩擦係數越小,越靈活。操作時,導向套良好地固定,能有效的防止料桿彎曲變形,這是用戶常有疏忽的。

然而,用戶有時很少注意到料桿的靈活運動。當使用一段時間後,料桿上很明顯地會薄薄地沉積一層焦化物,即使用戶在每次都認真地清洗了料桿,這一層沉積物還是慢慢地形成了(更不用說有些用戶本身的清洗工作就做得很差),而且,導向套的內壁還不會去清洗它,這樣,使用一段時間後,料桿和導向套之間的配合將不再是這么如意,越來越粘滯,卻始終引不起用戶的注意。

至於導向套未妥善地放置,以致沒有起到導向作用而使活塞桿歪斜,也是常見現象。

這些故障的結果是測量值明顯偏小,而用戶往往怪罪於其它原因。

2.2 口模及料筒的情況

按操作要求,料筒在每次試驗時,都要清洗,口模要求最少每天清洗一次及在換料前清洗,但用戶一般對料筒每次都認真清洗,而疏忽了口模,一方面當然還是因為口模難以清洗之故。常用的口模內徑是2.095±0.005mm,口模內徑直接影響了熔體流經的速度,其內壁更容易沉積焦化物,而薄薄地一層,相對於小口徑來說,已占了相當的比例,使熔體流經的阻力大大增加,試驗值明顯減小。對口模內徑測試,發現內徑減小了。但我們知道,除了口模受到外力的敲擊,使內孔發生變形外,在正常使用的情況下口模內徑總是變大的。

上述二種情況,是該種儀器最常見的故障,它們都使試驗值偏小,甚至有減少一倍以上的。筆者曾遇到一家頗有聲望的單位,該單位的一台進口儀器的口模不小心掉了,買了一隻國內生產的口模,剛開始時,試驗數據一切正常,後來突然發現數據偏小,越來越嚴重,便懷疑口模不好,要求筆者提供一隻。經筆者檢查,該機料桿不靈活,口模內孔也髒,經清洗後,一切恢復正常。

清洗方法很簡單:趁熱態按常規清洗料桿、料筒及口模後,將料桿和導向套分離,用最細的金相砂紙,沾油後將料桿表層的沉積物打磨掉,同時,將一小片沾油的砂紙捲起,塞入口模以及導向套內孔,輕輕拉動,當能看到金屬本色後,即可獲得當初靈活自如的運動狀態,試驗數據也將恢復正常。

2.3 料筒的加熱

料筒有一定的長度,因此在料筒外緣套有數隻不鏽鋼外殼的加熱圈(有的廠家的產品用電熱絲繞在外緣)。由於溫度控制的測量點僅在下段的一個區間,因此當加熱圈局部損壞時,即使溫度顯示還是達到原來的數值,但料筒內的溫度分布已發生了或高或低的變化,使試驗值明顯偏離。

這類故障的一般外部反映為:溫度控制反映遲鈍,波動大,恢復時間明顯延長(一般為4-6分鐘),甚至無法穩定,用交流電流表測儀器電源電流,在加熱狀態將明顯低於額定電流。此時,需有專業儀器維修人員更換內部加熱圈。

2.4 溫度的準確性

國標規定,溫度穩定允差0.5℃,儀器儘管採用了電腦軟體控溫,消除了許多不穩定因素,但隨時間的流逝,感測器及電子電路總有些許變化使穩定顯示值偏差。因此,要經常用專用校正溫度計進行校對。當實際溫度偏低時,熔體流動性變差,試驗值變小,但在正常情況下,如果偏離值不大(如小於0.5℃),對試驗結果不會有特別明顯的影響。

腐蝕問題

我們注意到,在國家標準和國際標準中,沒有將PVC列入標準的試驗條件,一般來說,

PVC是不採用熔體流動速率的試驗而是採用特性粘度的試驗的,但在目前,高分子材料越來越多,五花八門的改性也越來越體現出自身的價值。於是,各種PVC等材料的熔體流動速率值也成為必須的了。

據筆者所知,PVC沒有成為標準的試驗條件,可能的原因是:

a. 在高溫條件下極易裂解,一旦裂解,不再呈現“熱塑性”,導致儀器的測試機構徹底損壞;

b. 在高溫條件下釋放具有強腐蝕性的氣體,導致儀器的測試機構腐蝕,導致損壞。

目前,筆者已研製出耐腐蝕的測試機構,並在上海塑膠測試中心試用。

氣泡

當料中混有較多的水汽及空氣時,測量結果將會有很大的離散,若要減少氣泡的影響,加料

應一次完成,必要時還需將材料真空乾燥處理。有的在粒料內還有明顯可見的氣泡,就無法正確的測量了。

儀器的校核

當對測試數據產生懷疑時,首先應多做幾次試驗以分析癥結所在。當確實對儀器本身產生懷

疑時,最好的方法,是做一次標準樣品試驗。嚴格按標準樣品的試驗要求試驗。如果誤差在10%以內,認為設備正常(國家計量檢定規範JJG878),如果超差太大,則應進行常規檢查:

a. 口模內孔的清潔;

b. 溫度

c. 活塞桿的靈活性

d. 砝碼(一般不會有問題)

e.料筒是否光潔完好,不能有鏽蝕。

可見,儀器設備的日常保養是很重要的。

保養辦法

1)熔融指數儀的工作環境與條件應完全符合規定要求,包括室溫、相對濕度、電源電壓、安裝基礎(機台周圍一般要求無震動、無腐蝕性介質、無較強電磁場干擾),另外有些儀器對環境還有特殊的要求,應嚴格按照使用說明書進行維護與保養;

2)在使用熔融指數儀前後應保持清潔且切忌碰撞;

3)久不使用熔融指數儀時,宜定期插電開動;

4)熔融指數儀應由專人負責,試驗時應嚴格按照操作規程進行,嚴禁做超出試驗範圍的試驗,試驗完畢應使儀器恢復到初始位置,以確保下次試驗正常進行;

5)應定期對熔融指數儀進行清潔、檢驗,需校準的儀器應校準,以保證儀器的精度;

6)熔融指數儀在不使用的時候,應採取適當的保護措施,如長時間不用,再使用的時候應重新檢驗後方可使用;

7)有關校正方面:

定期校正:根據國家計量法的相關規定,一般校正周期為一年;