工藝簡介

煙氣脫硫(Flue gas desulfurization,簡稱FGD),在FGD技術中,按脫硫劑的種類劃分,可分為以下五種方法:以CaCO(石灰石)為基礎的鈣法,以MgO為基礎的鎂法,以NaSO為基礎的鈉法,以NH為基礎的氨法,以有機鹼為基礎的有機鹼法。

基本原理

化學原理:煙氣中的SO 實質上是酸性的,可以通過與適當的鹼性物質反應從煙氣中脫除SO。煙道氣脫硫最常用的鹼性物質是石灰石(碳酸鈣, CaCO)、生石灰(氧化鈣,CaO)和熟石灰(氫氧化鈣,Ca(OH))。石灰石產量豐富,因而相對便宜,生石灰和熟石灰都是由石灰石通過加熱來製取。有時也用碳酸納(純鹼)、碳酸鎂和氨等其它鹼性物質。所用的鹼性物質與煙道氣中的SO發生反應,產生了一種亞硫酸鹽和硫酸鹽的混合物(根據所用的鹼性物質不同,這些鹽可能是鈣鹽、鈉鹽、鎂鹽或銨鹽)。亞硫酸鹽和硫酸鹽間的比率取決於工藝條件,在某些工藝中,所有亞硫酸鹽都轉化成了硫酸鹽。SO與鹼性物質間的反應或在鹼溶液中發生(濕法煙道氣脫硫技術),或在固體鹼性物質的濕潤表面發生(乾法或半乾法煙道氣脫硫技術)。

在濕法煙氣脫硫系統中,鹼性物質(通常是鹼溶液,更多情況是鹼的漿液)與煙道氣在噴霧塔中相遇。煙道氣中SO溶解在水中,形成一種稀酸溶液,然後與溶解在水中的鹼性物質發生中和反應。反應生成的亞硫酸鹽和硫酸鹽從水溶液中析出,析出情況取決於溶液中存在的不同鹽的相對溶解性。例如,硫酸鈣的溶解性相對較差,因而易於析出;硫酸鈉和硫酸銨的溶解性則好得多。在乾法和半乾法煙道氣脫硫系統中,或使煙氣穿過鹼性吸收劑床噴入煙道氣流中,或使固體鹼性吸收劑與煙道氣相接觸。無論哪種情況,SO都是與固體鹼性物質直接反應,生成相應的亞硫酸鹽和硫酸鹽。為了使這種反應能夠進行,固體鹼性物質必須是十分疏鬆或相當細碎。在半乾法煙道氣脫硫系統中,水被加入到煙道氣中,以在鹼性物質顆粒物表面形成一層液膜,SO溶入液膜,加速了與固體鹼性物質的反應。

工藝方法

方法簡介

世界上普遍使用的商業化技術是鈣法,所占比例在90%以上。按吸收劑及脫硫產物在脫硫過程中的乾濕狀態又可將脫硫技術分為濕法、乾法和半乾(半濕)法。濕法FGD技術是用含有吸收劑的溶液或漿液在濕狀態下脫硫和處理脫硫產物,該法具有脫硫反應速度快、設備簡單、脫硫效率高等優點,但普遍存在腐蝕嚴重、運行維護費用高及易造成二次污染等問題。乾法FGD技術的脫硫吸收和產物處理均在乾狀態下進行,該法具有無污水廢酸排出、設備腐蝕程度較輕,煙氣在淨化過程中無明顯降溫、淨化後煙溫高、利於煙囪排氣擴散、二次污染少等優點,但存在脫硫效率低,反應速度較慢、設備龐大等問題。半乾法FGD技術是指脫硫劑在乾燥狀態下脫硫、在濕狀態下再生(如水洗活性炭再生流程),或者在濕狀態下脫硫、在乾狀態下處理脫硫產物(如噴霧乾燥法)的煙氣脫硫技術。特別是在濕狀態下脫硫、在乾狀態下處理脫硫產物的半乾法,以其既有濕法脫硫反應速度快、脫硫效率高的優點,又有乾法無污水廢酸排出、脫硫後產物易於處理的優勢而受到人們廣泛的關注。按脫硫產物的用途,可分為拋棄法和回收法兩種。

目前,國內外常用的煙氣脫硫方法按其工藝大致可分為三類:濕式拋棄工藝、濕式回收工藝和乾式工藝。其中變頻器在設備中的套用為節約能源做出了巨大貢獻。

乾式脫硫

乾式煙氣脫硫工藝

該工藝用於電廠煙氣脫硫始於80年代初,與常規的濕式洗滌工藝相比有以下優點:投資費用較低;脫硫產物呈乾態,並和飛灰相混;無需裝設除霧器及再熱器;設備不易腐蝕,不易發生結垢及堵塞。其缺點是:吸收劑的利用率低於濕式煙氣脫硫工藝;用於高硫煤時經濟性差;飛灰與脫硫產物相混可能影響綜合利用;對乾燥過程控制要求很高。

噴霧脫硫

噴霧乾式煙氣脫硫工藝

噴霧乾式煙氣脫硫(簡稱乾法FGD),最先由美國JOY公司和丹麥NiroAtomier公司共同開發的脫硫工藝,70年代中期得到發展,並在電力工業迅速推廣套用。該工藝用霧化的石灰漿液在噴霧乾燥塔中與煙氣接觸,石灰漿液與SO反應後生成一種乾燥的固體反應物,最後連同飛灰一起被除塵器收集。我國曾在四川省白馬電廠進行了鏇轉噴霧乾法煙氣脫硫的中間試驗,取得了一些經驗,為在200~300MW機組上採用鏇轉噴霧乾法煙氣脫硫最佳化參數的設計提供了依據。

煤灰脫硫

粉煤灰乾式煙氣脫硫技術

日本從1985年起,研究利用粉煤灰作為脫硫劑的乾式煙氣脫硫技術,到1988年底完成工業實用化試驗,1991年初投運了首台粉煤灰乾式脫硫設備,處理煙氣量644000Nm/h。其特點:脫硫率高達60%以上,性能穩定,達到了一般濕式法脫硫性能水平;脫硫劑成本低;用水量少,無需排水處理和排煙再加熱,設備總費用比濕式法脫硫低1/4;煤灰脫硫劑可以復用;沒有漿料,維護容易,設備系統簡單可靠。

濕法脫硫

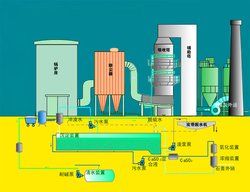

FGD工藝

世界各國的濕法煙氣脫硫工藝流程、形式和機理大同小異,主要是使用石灰石(CaCO)、石灰(CaO)或碳酸鈉(NaCO)等漿液作洗滌劑,在反應塔中對煙氣進行洗滌,從而除去煙氣中的SO。這種工藝已有50年的歷史,經過不斷地改進和完善後,技術比較成熟,而且具有脫硫效率高(90%~98%),機組容量大,煤種適應性強,運行費用較低和副產品易回收等優點。據美國環保局(EPA)的統計資料,全美火電廠採用濕式脫硫裝置中,濕式石灰法占39.6%,石灰石法占47.4%,兩法共占87%;雙鹼法占4.1%,碳酸鈉法占3.1%。在中國的火電廠、鋼廠,90%以上採用濕式石灰/石灰石-石膏法煙氣脫硫工藝流程。但是在中國台灣、日本等脫硫處理較早的國家和地區,基本採用鎂法脫硫,占到95%以上。

煙氣脫硫

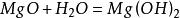

煙氣脫硫濕式鎂法主要的化學反應機理為:

煙氣脫硫

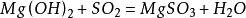

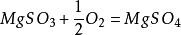

煙氣脫硫 煙氣脫硫

煙氣脫硫 煙氣脫硫

煙氣脫硫其主要優點是脫硫效率高,同步運行率高,且其吸收劑的資源豐富,副產品可吸收,商業價值高。目前,鎂法脫硫在日本等煙氣控制嚴格的地區套用較多,尤其最早進行脫硫開發的日本地區有100多例套用,台灣電站有95%以上是用的鎂法。對硫煤要求不高,適應性好。無論是高硫煤還是低硫煤都有很好的脫出率,可達到98%以上。

鎂法脫硫主要的問題是吸收劑單價較高,副產品設備複雜。但是優點是高脫除率,高運行率,副產品經濟效益好等。

濕法FGD工藝較為成熟的還有:海水法;氫氧化鈉法;美國DavyMckee公司Wellman-LordFGD工藝;氨法等。

在濕法工藝中,煙氣的再熱問題直接影響整個FGD工藝的投資。因為經過濕法工藝脫硫後的煙氣一般溫度較低(45℃),大都在露點以下,若不經過再加熱而直接排入煙囪,則容易形成酸霧,腐蝕煙囪,也不利於煙氣的擴散。所以濕法FGD裝置一般都配有煙氣再熱系統。目前,套用較多的是技術上成熟的再生(迴轉)式煙氣熱交換器(GGH)。GGH價格較貴,占整個FGD工藝投資的比例較高。近年來,日本三菱公司開發出一種可省去無泄漏型的GGH,較好地解決了煙氣泄漏問題,但價格仍然較高。前德國SHU公司開發出一種可省去GGH和煙囪的新工藝,它將整個FGD裝置安裝在電廠的冷卻塔內,利用電廠循環水餘熱來加熱煙氣,運行情況良好,是一種十分有前途的方法。

工藝歷史

1927年英國為了保護倫敦高層建築的需要,在泰吾士河岸的巴特富安和班支賽德兩電廠(共120MW),首先採用石灰石脫硫工藝。

據統計,1984年有SO控制工藝189種,目前已超過200種。主要可分為四類:(1)燃燒前控制-原煤淨化(2)燃燒中控制-硫化床燃燒(CFB)和爐內噴吸收劑(3)燃燒後控制-煙氣脫硫(4)新工藝(如煤氣化/聯合循環系統、液態排渣燃燒器)其中大多數國家採用燃燒後煙氣脫硫工藝。煙氣脫硫則以濕式石灰石/石膏法脫硫工藝作為主流。

自本世紀30年代起已經進行過大量的濕式石灰石/石膏法研究開發,60年代末已有裝置投入商業運行。ABB公司的第一套實用規模的濕法煙氣脫硫系統於1968年在美國投入使用。1977年比曉夫公司製造了歐洲第一台石灰/石灰石石膏法示範裝置。IHI(石川島播磨)的首台大型脫硫裝置1976年在磯子火電廠1、2號機組套用,採用文丘里管2塔的石灰石石膏法混合脫硫法。三菱重工於1964年完成第一套設備,根據其運轉實績,進行煙氣脫硫裝置的開發。

第一代FGD系統:美國和日本從70年代開始安裝。早期的FGD系統包括以下一些流程:石灰基流質;鈉基溶液;石灰石基流質;鹼性飛灰基流質;雙鹼(石灰和鈉);鎂基流質;Wellman-Lord流程。採用了廣泛的吸收類型,包括通風型、垂直逆流噴射塔、水平噴射塔,並採用了一些內部結構如托盤、填料、玻璃球等來增進反應。

第一代FGD的脫硫效率一般為70%~85%。

除少數外,副產品無任何商用價值只能作為廢料排放,只有鎂基法和Wellman-Lord法產出有商用價值的硫和硫酸。特徵是初投資不高,但運行維護費高而系統可靠性低。結垢和材料失效是最大的問題。隨著經驗的增長,對流程做了改進,降低了運行維護費,提高了可靠性。

第二代FGD系統

在80年代早期開始安裝。為了克服第一代系統中的結垢和材料問題,出現了乾噴射吸收器,爐膛和煙道噴射石灰和石灰石也接近了商業運行。然而占主流的FGD技術還是石灰基、石灰石基的濕清洗法,利用填料和玻璃球等的通風清洗法消失了。改進的噴射塔和淋盤塔是最常見的。流程不同其效率也不同。最初的乾噴射FGD可達到70%~80%,在某些改進情形下可達到90%,爐膛和煙道噴射法可達到30%~50%,但反應劑消耗量大。隨著對流程的改進和運行經驗的提高,可達到90%的效率。美國所有第二代FGD系統的副產物都作為廢物排走了。然而在日本和德國,在石灰石基濕清洗法中把固態副產品強制氧化,得到在某些工農業領域中有商業價值的石膏。第二代FGD系統在運行維護費用和系統可靠性方面都有所進步。

第三代FGD系統

爐膛和煙道噴射流程得到了改進,而LIFAC和流化床技術也發展起來了。通過廣泛採用強制氧化和鈍化技術,影響石灰、石灰石基系統可靠性的結垢問題基本解決了。隨著對化學過程的進一步了解和使用二基酸(DBA)這樣的添加劑,這些系統的可靠性可以達到95%以上。鈍化技術和DBA都套用於第二代FGD系統以解決存在的問題。許多這些系統的脫硫效率達到了95%或更高。有些系統的固態副產品可以套用於農業和工業。在德國和日本,生產石膏已是電廠的一個常規項目。隨著設備可靠性的提高,設定冗餘設備的必要性減小了,單台反應器的煙氣處理量越來越大。在70年代因投資大、運行費用高和存在腐蝕、結垢、堵塞等問題,在火電廠中聲譽不佳。經過15年實踐和改進,工作性能與可靠性有很大提高,投資和運行費用大幅度降低,使它的下列優點較為突出:(1)有在火電廠長期套用的經驗;(2)脫硫效率和吸收利用率高(有的機組在Ca/S接近於1時,脫硫率超過90%);(3)可用性好(最近安裝的機組,可用性已超過90%)。人們對濕法的觀念,從而發生轉變。

脫硫的防腐保護

脫硫系統中常見的主要設備為吸收塔、煙道、煙囪、脫硫泵、增壓風機等主要設備,濕法脫硫等工藝具有介質腐蝕性強、處理煙氣溫度高、SO吸收液固體含量大、磨損性強、設備防腐蝕區域大、施工技術質量要求高、防腐蝕失效維修難等特點。因此,該裝置的腐蝕控制一直是影響裝置長周期安全運行的重點問題之一。脫硫的防腐主要有以下幾個方面:

1、吸收塔、煙囪中的套用

2、雙流式塔盤防腐保護

某電廠在2010年對洗滌器升級時安裝了新型雙流式塔盤。在2011年的檢驗中表明,在塔盤較低表面上形成的沉積物區域下面,基底金屬產生了較深的點蝕。用高壓水將沉積物清洗乾淨,改變流量噴嘴試著控制結垢。被腐蝕的區域需要進行塗層保護,以防止進一步的破壞。採用阿克-20防腐塗層為塔盤替換下來的陳舊的“碗狀物”進行塗層,效果非常好。

3、煙道脫硫防腐保護

研發新陰極防腐系統,可用於燃燒系統的廢氣處理或者空氣污染控制設施的保護–有效控制(電流控制)高溫/極酸腐蝕環境(150℃,pH-2)薄塗層解決方案。