濕法過程的主要反應

濕法處理陽極泥除了要使其中的鉛錫分離之外,還在於在過程中製造出濃電解液。這個過程反應如下所述。

氯化反應

陽極泥在鹽酸溶液中,當通入氯氣時其中的氯化亞錫和金屬錫均與氯氣發生激烈的反應:

Sn+Cl→SnCl+127400卡/克分子

SnCl+Cl→SnCl+72000卡/克分子

可見伴隨著反應而放出大量的熱,使溶液溫度迅速升高。在實際生產中,當每m 溶液含錫200公斤左右時,通氯一小時左右溫度可上升到100℃。在強制攪拌的情況下,3~3.5小時便可結束通氯作業。

除上述主要的氯化反應之外,在熱的濃鹽酸溶液中還可發生下列反應:

Sn+2HCl→SnCl +H

Sn+3HCl→HSrCl+H

Sn+4HCl→HSnCl+H

在通氯充足的情況下,溶液中僅有少量的SnCl,絕大部分以SnCl形態存在。

還原反應

通氯生成的四氯化錫溶液,可用金屬錫本身把它還原成二價錫,並可通過這個過程來增加溶液中SnCl的濃度。

還原是在另一容器中用水碎錫進行,其反應為;

SnCl+Sn→2SnCl

這個反應在氯化反應中也是伴隨進行的,因為氯化物料中本身就有金屬存在的緣故。溶液中的雜質氯化物也被金屬錫還原成金屬進入沉澱:

3BiCl+3Sn→3SnCl+3Bi↓

3SbCl+3Sn→3SnCl+3Sb↓

CuCl+Sn→SnCl+Cu↓

雜質以鉍為主,形成海綿鉍沉澱,必要時可以回收。溶液的溫度控制在105~110℃。在此溫度下還原反應激烈進行並伴隨著溶液的蒸發濃縮,而最終達到符合技術條件的濃SnCl溶液。

濕法過程的主要設備

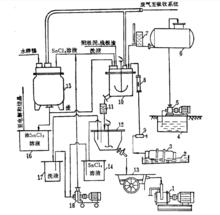

濕法處理陽極泥的設備由反應鍋、還原鍋,洗滌槽、過濾器、供酸設備系統以及供氯裝置等組成,設備連結示意圖如下所示。

濕法過程設備

濕法過程設備反應鍋

反應鍋是酸浸和氯化陽極泥的設備,所以它必須具備耐磨、耐熱和耐腐蝕性能,同時還要具有一定的強度,不易變形和使用安全。

反應鍋由鍋身,鍋蓋及攪拌器組成。工業上有一種內搪耐酸玻璃的搪瓷反應鍋,它具有良好的耐熱、耐腐和耐壓等性能,但卻不具耐磨性。經實際使用結果,在陽極泥中錫粒強烈攪拌的磨損下,使用壽命僅有2~3個月,所以它不適用於作陽極泥反應鍋之用。一種用硬塑膠板(聚氯乙烯)加工成型的反應鍋,經過長期的實踐考驗,證明它具有適應上述要求的優良性能,而且還有造價低,損壞後便於修補等可取之處。

製造塑膠反應鍋的條件是:要用足夠厚度的塑膠板材料。經驗表明,塑膠板的厚度不小於25毫米,鍋體外畦要用同厚度的塑膠打箍(焊接)數道,箍與箍之間再用2~3毫米的鐵板箍緊加固,以保證它的強度。塑膠鍋蓋的底面用三根等分分布的直徑25~30毫米的鋼管外套塑膠管承托,防止它受熱變形。攪拌器則用直徑50毫米鋼管外套塑膠管制成,其中U形攪拌槳用三層軟性塑膠管套封,封口均用塑膠焊條焊接密封。

還原鍋

與反應過程相反,還原過程是要加熱的,還原鍋除了具備耐熱、耐腐蝕性能外,還必須具備加熱條件,它沒有攪拌器,不要求耐磨性。工業製品耐酸搪瓷反應鍋,具有蒸汽隔套加熱裝置,不但加熱方便,而且蒸汽水分不進入溶液,有利於溶液的蒸濃。完全滿足作還原設備。但為了降低設備費用,鍋蓋同樣可以用反應鍋澳料鍋蓋的形式代替耐酸搪瓷質鍋蓋。

耐酸搪瓷反應鍋是由鋼板製成,內壁用矽酸鹽噴塗後經過約600℃高溫燒結成為緻密而光滑的耐酸層,但耐酸層的物理性質與玻璃相似,比較脆,所以使用寸不宜碰撞硬物。又因它是矽酸鹽成分,使用時要特別防止物料中帶入含氟物質。

搪瓷反應鍋的規格很多,根據各廠或當地製造廠的具體條件選用,通常可採用1000升、2000升或3000升的規格。搪瓷反應鍋的底部裝有放料口,反應操作時可用自製的帶有長柄的橡皮塞頭塞緊。塞頭柄用25~30毫米外套硬塑膠管的鋼管制成,柄長超出鍋蓋之上,放渣時拔起塞頭即可放出帶液沉渣。不論是還原鍋還是反應鍋的鍋蓋都應有排氣口,排氣口通過管道(一般用塑膠管或襯膠鐵管)與廢氣吸收、淨化設備連線。

洗滌槽

反應鍋中酸浸與通氯後的溶液和沉澱,通常是一道放入其下的洗滌槽中。吸去上清液後,沉澱仍有不少原液,必須進行洗滌,使沉澱中的錫達到最低限度。

洗滌槽為圓柱形,可用焊錫板焊成,也可用鋼板內襯塑膠製成,還可以用整隻花崗岩雕制而成。後者用鐵箍緊固後,經久耐用,造價也不昂貴。洗滌槽的攪拌器可以自裝也可用工業產品M型立式減速器連線攪拌槳使用,功率為1.7千瓦,轉速80~100轉/分鐘。洗滌槽的容積為800~1000立升,它的結構與溶解固體氯化亞錫的攪拌槽相似。

過濾器

經過洗滌除錫的氯化鉛沉澱,含有一部分水分(少量錫、酸),需要濾乾,以便於運輸和適合於下道工序處理。

過濾設備有多種形式,但比重很大、很緊密的氯化鉛,如果使用像離心機之類的過濾設備,不但裝卸工作困難,而且設備易壞,也不安全。採用一種裝卸靈活、過濾操作方便的過濾車。過濾車用鋼板制,它由過濾斗和兩個輪胎車架組成。過濾斗的尺寸為:長1000毫米,上口寬600毫米,下底寬450毫米,高550毫米。距底高100毫米擱置鑄鐵制20毫米厚多孔板一塊,孔板上一側壁焊有30毫米寬的抽氣隔層。多孔板上鋪上一個耐酸滌綸過濾袋,過濾斗底部端壁裝有放液管,抽氣隔層上部裝有抽氣管通過管道與水環真空泵連線。潮濕的氯化鉛在過濾袋上被抽乾,液體從多孔板流下並從放液管排出。濾乾後的氯化鉛可用活動輪胎運出,並利用過濾斗與輪胎架的活動裝置把氯化鉛從過濾斗中倒翻出來。

過濾斗的容量約250公斤濕氯化鉛,濾乾後的濕氯化鉛含水分為10~15%。

氯化反應操作

反應操作之前先要檢查一遍各部位的設備,設備狀況完好才可加料。首先將廢液槽中的溶液(洗液或廢電解液)用酸泵連線皮管打至反應鍋內約充滿2/3體積為止,接著加入按含酸條件控制的工業鹽酸或廢鹽酸通常用特製的量酸器加酸),隨後開動攪拌器並按順序逐步加入還原渣、殘極渣及陽極泥(避免加入含硫渣)。反應鍋以產出1米。溶液計算,加入含錫量約為200公斤的固體物料。例如每鍋加含錫32%的殘極渣300公斤,含錫12%的陽極泥600公斤,含錫50%的還原渣60公斤,則總錫量為198公斤。各種固作物料的數量並不經常保持不變,所以要按具體物料供應數量搭配。加固體物料要緩慢進行,避免加得太快,防止攪拌槳被料卡住甚至完全損壞。

加料結束後先打開液氯鋼瓶的閥門,再開流量表之下管道中的閥門,此時鋼瓶內的液氯在管道中氣化成氣態氯進入反應鍋的液面之下。通氯開始後要隨時注意通氯系統是否正常,發現漏氣、堵塞或接頭脫開等情況應立即關閉閥門排除故障。

通氯開始時,氯氣流量不宜過大,因為開始時溶液溫度較低,反應比較緩慢,流量過大的氯氣會因來不及反應從溶液逸出。隨著反應的進行,由反應放出的熱量逐步使溫度升高,溶液溫度的升高又促使反應加速進行,氯氣的流量也就可以逐漸加大,但必須防止溶液過於沸騰而外溢。

濕法過程優點

1、從不純淨的浸出液中直接得到純金屬。

2、大多數浸出劑不易與浸出物中的矽質雜物作用,而在火法過程中,對這些矽雜物必然要選渣。需增加工序(給回收操作增加麻煩)和回收成本,而且回收純度也不理想。

3、火法提取由於熔爐襯裡的損壞需定期停產檢修,恢復期長。

4、濕法過程是在定溫下進行,因此無需象火法那樣消耗大量的燃料,可以節省能源和費用。

5、濕法處理浸出生產物資要比干法處理殘渣及金屬便宜得多,而且容易進行。

6、濕法提取過程特別適用於低品位金屬的回收,不論含量多少都能進行回收。

7、濕法提取過程投資少,不受操作場地和條件限制,可在小規模範圍內進行,而火法提取過程需設計大容量的熔爐。

8、濕法過程和火法過程相比之下對大氣的污染較小,容易進行污染處理和控制。