氣體滲入

一般以提高金屬的耐磨性為主要目的,因此需要獲得高的表面硬度。它適用於38CrMoAl等滲氮鋼。滲氮後工件表面硬度可達HV850~1200。滲氮溫度低,工件畸變小,可用於精度要求高、又有耐磨要求的零件,如鏜床鏜桿和主軸、磨床主軸、氣缸套筒等。但由於滲氮層較薄,不適於承受重載的耐磨零件。

氣體滲氮可採用一般滲氮法(即等溫滲氮)或多段(二段、三段)滲氮法。前者是在整個滲氮過程中滲氮溫度和氨氣分解率保持不變。溫度一般在480~520℃之間,氨氣分解率為15~30%,保溫時間近80小時。這種工藝適用於滲層淺、畸變要求嚴、硬度要求高的零件,但處理時間過長。多段滲氮是在整個滲氮過程中按不同階段分別採用不同溫度、不同氨分解率、不同時間進行滲氮和擴散。整個滲氮時間可以縮短到近50小時,能獲得較深的滲層,但這樣滲氮溫度較高,畸變較大。

還有以抗蝕為目的的氣體滲氮,滲氮溫度在 550~700℃之間,保溫0.5~3小時,氨分解率為35~70%,工件表層可獲得化學穩定性高的化合物層,防止工件受濕空氣、過熱蒸汽、氣體燃燒產物等的腐蝕。

正常的氣體滲氮工件,表面呈銀灰色。有時,由於氧化也可能呈藍色或黃色,但一般不影響使用。

滲氮

滲氮滲氮工藝 常用的氣體滲氮工藝有等溫滲氮、二段式滲氮和三

段式滲氮三種方法。

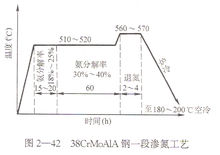

a.等溫滲氮 也稱一段式滲氮法。它是在恆溫下進行長時間保溫的滲氮工藝,滲氮溫度510~530℃,其滲氮工藝曲線如圖2-42所示。

第一階段保溫15~20h,為吸氮階段。這一階段採用較低的氨分解率(18%25%)。零件表面因洗後大量氮原子而與零件心部形成氮濃度差。第二階段為擴散階段。在這個階段為家少活性氮原子的數量而將氨分解率提高到30%~40%,保溫時間在60h左右。

滲氮

滲氮為減少滲氮層的脆性,在滲氮結束前2~4h進行退氮處理,氨分解率提高到70%以上,退氮溫度提高到560~570℃。

等溫滲氮工藝過程簡單,滲氮溫度較低、滲層淺、零件變形小、表面硬度高,但滲氮速度慢,產生周期長,適用於滲氮深度淺,尺寸精度和硬度要求高的零件。

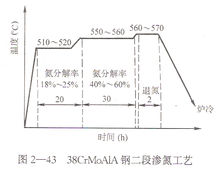

b.兩段式滲氮 兩段式滲氮工藝曲線如圖2-43所示。第一階段的工藝參數(除保溫時間外)與等溫滲氮相同。第二階段把滲氮溫度提高到550~560℃,以加速氮原子的擴散,縮短滲氮周期,氨分解率提高到40%~60%。根據對滲氮層的脆性要求,急速前也應提前2h提高氨分解率和溫度進行退氮處理。

兩段式滲氮的時間比等溫滲氮短,表面硬度稍微低,變形略有增大,適用於滲氮層較深批量較大的零件。

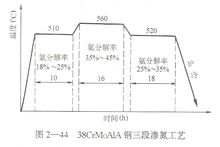

c.三段式滲氮 三段式滲氮工藝曲線如圖2-44所示。

滲氮

滲氮它是在二段式滲氮基礎上發展起來的。這種工藝是將第二階段的溫度適當提高,以加快滲氮過程,同時增加較低溫度的第三階段,以彌補因第二階段氮的擴散快而使表面氮濃度過低,保證表面含氮量以提高表面硬度。

三段式滲氮能進一步提高滲氮速度,但硬度比一般滲氮工藝低,脆性、變形等比一般滲氮工藝略大。

脆性檢驗

a、

| 級別 | 滲氮層脆性級別說明 |

| 1 | 壓痕邊角完整無缺 |

| 2 | 壓痕一邊或一角碎裂 |

| 3 | 壓痕二邊或二角碎裂 |

| 4 | 壓痕三邊或三角碎裂 |

| 5 | 壓痕四邊或四角碎裂 |

b、滲氮層脆性檢驗一般採用維氏硬度計,試驗力10公斤,試驗力的載入必須緩慢(在5-9S內完成),試驗力載入完成後必須停留5-10S,然後卸載試驗力,特殊情況也可採用5KG或者30KG試驗力。

c、維氏硬度壓痕在顯微放大100倍下進行檢查,每件至少測3點,其中兩點以上處於相同級別時,才能定級。否則需重新檢驗。

d、滲氮層脆性應在零件工作部位或隨爐試樣的表面上檢測,一般零件為1-3級為合格,重要零件1-2級為合格,對於滲氮後留有磨痕的零件,也可在磨去加工餘量後的表面上進行測定

e、經氣體滲氮後的零件,必須進行檢驗。