混合乾燥機

以乾燥過程中混合物料為特點,主要用於粉休物料中加入少量液體時乾燥的場合。

一般容器固定式可以進行對流、傳導或對流結合傳導的傳熱方式進行乾燥,而容器旋轉式以對流乾燥為主。 立式混合乾燥設備通常可進行間歇式操作,而臥式混合乾燥設備根據需要可進行間歇和連續兩種操作。

錐型混合乾燥機

該機工作原理是螺旋的快速自轉,將物料向上提升,形成兩股(或一股)沿壁自下向上的螺柱形物料流。轉臂帶動螺桿的公轉運動使螺旋外的物料不同程度地進入螺柱包絡體內,一部分物料被錯位提升,另一部分物料又被甩出螺柱,從而達到全圓周方位物料更新擴散。被提升到上部的物料,再向中心凹穴匯合,物料流匯合併成一股向下流動,補充了底部物料空穴,形成對流循環。由於上述運動的複合,使物料在較短的時間內獲得了均勻混合,見圖1。

混合乾燥機

混合乾燥機同時,物料的運動將熱量從器壁處帶入物料層內部,濕分蒸發後從頂部排濕口排出。

1.1 設備結構

本設備本體是一固定式倒圓錐體容器,沿內壁面左右對稱地裝有螺旋迴轉翼。螺旋可以一直運行到裝置上部,迴轉翼的上部用渦流制動器固定,驅動迴轉翼減速器的位置在設備頂部,驅動器可以無級變速。裝置容量在4000升以下的機型,本體下部沒有攪拌軸承,物料直接從下部排出。通常排出產品時,攪拌翼正向旋轉,遇到流動性差的粉末,可採用反向迴轉,以便讓物料在短時間內排完。 攪拌翼的構造是從上部懸臂,靠調節攪拌翼的上下位置以改變攪拌翼和設備本身的間隙,裝置內部只有攪拌器和渦流制動器,結構十分簡單,主要考慮減少污染。迴轉軸的密封採用標準的填料密封,所以從裝置的上部就很容易進行維修。 用於真空乾燥時,根據用途可以採用機械密封。對於5000升以上裝置,下部有軸承,採用下側面排料方式。

1.2設備特點

本設備的特點:1)混合性能好,隨著攪拌轉速的改變可以適應各種目的的混合;2)構造簡單,易於維修;3)做乾燥器用時,傳熱係數大;4)做真空乾燥器用時,可以得到高真空。

1.3混合性能

投入粉體物料後,啟動螺旋攪拌器,物料上升至圓錐型容器的內壁面附近,然後從本體內中心部位沿攪拌軸下降,形成循環流動的形式。這樣,裝置內的所有物料都在循環流動得到攪拌混合。渦流制動器設定後,使混合沒有偏析現象。 物料由於螺旋攪拌器的作用上升至本體內壁面,持續上升的物料經上部渦流制動器,到中央部位再直接下降至料層內,由於其強力的循環混合作用,但可以短時間內獲得均一的混合。

1.4乾燥實例

此乾燥機用於傳導傳熱型的乾燥裝置時,有優良的機能,在壁面上物料不斷更新,使傳熱係數增大。食品等物料的乾燥時,傳熱係數可以達到300 ̄400(W/m2 K)。在上部固定的渦流制動器對進行乾燥的物料有破碎分散作用。 由於物料的轉動,抑制了結塊,使乾燥能有效地進行,除常壓乾燥之外,本身有真空構造,進行真空乾燥的實例也很多。特別對含有機溶劑的濕粉物料乾燥,以除去溶劑為目的使用的場合也很多。例如,含有機溶劑的聚合物的乾燥,脫除溶劑、從醫藥品粉末中去除p p m 級的甲醇、陶瓷漿的乾燥和樹酯粉末的乾燥等。在乾燥含甲醇(17%)和水的賽璐路時,它可以作為流化床乾燥器的預乾燥用,可以使流化床乾燥器在除去甲醇後的爆炸極限以下作業。

2槳式混合乾燥機

2.1結構簡介

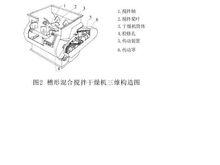

槳葉式混合乾燥機主要由機體、轉子、排料機構、傳動部分和控制部分組成。 是在混合的過程式中同時完成乾燥操作。機體內並排裝有兩個轉子,轉子由軸和多組槳葉組成。大部分槳葉呈45°安裝在軸上,見圖2。只有一根軸最左端的槳葉和另一根軸最右端的槳葉與軸線的夾角小於其他槳葉,其目的是讓物料在此處獲得更大的拋幅而較快地進入另一轉子作用區。兩軸安裝的中心距小於兩組槳葉長度之和,由於兩軸上的槳葉組對應錯開,轉子運轉時,兩根軸上的對應槳葉端部在機體中央部分形成交叉重疊,但又不產生碰撞干涉。

混合乾燥機

混合乾燥機機體為雙槽形,其截面形狀呈W形,機殼用普鋼或不鏽鋼製造,機體頂蓋上有若干個開口,用於進料進熱風、排氣或觀察等。 兩機槽底部各開有一個排料口,用於快速排空機內混合乾燥後的物料。 兩排料口各有一個排料門,排料門的開關控制有氣動或電動兩種形式。傳動部分一般由一台電機直聯型減速器加鏈傳動系統組成,也可採用兩台電機直聯型減速器分別驅動兩軸同步相向旋轉的型式。控制部分主要是控制電機的啟停及排料門的開關,排料門的開關控制可與進出料控制連鎖。

2.2混合機理

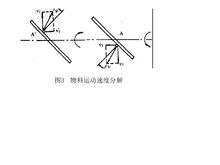

混合機工作時,機內物料受兩相向旋轉的轉子槳葉作用,在機槽中進行多重複合運動(見圖3)。

混合乾燥機

混合乾燥機以圖3中分別與兩槳葉接觸的物料顆粒A和A'為例進行分析,設旋轉槳葉面作用在物料顆粒A和A'上的力分別為P、P',由於摩擦的原因,P、P'的方向分別與槳葉面的法線偏離了φ角,φ角由物料對槳葉面的摩擦角ρ及槳葉表面粗糙程度決定,忽略槳葉表面粗糙度對φ角的影響,可認為φ≈ρ。物料顆粒A、A'在P、P'的作用下,在機槽內進行著一個複合運動,既有圓周速度v2、v2'又有軸向速度v1、v1',其合速度分別為v、v'。依物料混合運動狀態,雙軸槳葉式混合機混合操作的機理有以下幾個步驟:

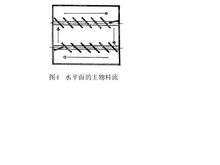

1)對流混合 由於有v1、v1'的存在,兩軸區的物料將分別沿各自軸線按受力方向流動到達軸端後,由於軸端有一組特殊角度槳葉的作用,物料轉而流向另一軸區,如此反覆,整個混合機內形成了一個水平面的循環流動的物料流。 如圖4所示(按箭頭指示方向循環)。

混合乾燥機

混合乾燥機由於有v2、v2'的存在,兩軸區的物料將分別繞各自軸線轉動,這一方面在各軸區內形成了一個垂直面的循環流動物料流。另一方面,在兩軸區交界處的物料還有橫向的跨越分界線的流向對方軸區的物料流。與一般混合機相比,雙軸槳葉式混合乾燥機由於有這樣多方位的複合循環對流物料流,將使機內物料更多更快地從某一處向另一處移動,實現粗略的、團塊狀的混合,並在此基礎上,可以有更多的物料表面進行細緻的、顆粒間的混合。

2)剪下混合 由於物料內有速度分布,在物料中彼此形成剪下面,各物料團塊或顆粒相互滑動或碰撞,形成剪下混合。 一般資料也認為,物料的圓周速度與剪下作用相關,由圖3可見,機內物料顆粒的圓周速度v2,、v2'均大於v1、v1'(槳葉與軸線夾角成45°,v與v'又與槳葉面的法線偏離了φ角) ,因此,其剪下混合作用也比較明顯。

3)擴散混合 主要指相鄰兩粒子相互改變位置所引起的局部混合,最終可達到完全均勻混合。擴散混合作用在整個機內都存在,但在機體中線附近區域更顯著,原因是兩轉子反方向旋轉並在機體中線有一個槳葉的運動重疊區,這就使得中線附近的物料受旋轉槳葉的作用,比其他部位的物料強烈兩倍以上。 這個區域中被槳葉翻動的物料在離開槳葉的瞬間,由於慣性作用,在空中散落,散落過程中,物料互相摩擦滲透,在機體中線附近形成了一個

“散式”流態化區域。 該區域中的物料,對單個顆粒來講,它不再依靠與其他鄰近顆粒的接觸而維持它的空間位置,相反,在失去了以前的機械支承後,每個顆粒可在流態化區域中自由運動,物料顆粒在自由運動中充分進行擴散混合。 該區域中摩擦力小,混合作用輕而平和,混合物無離析現象。物料的擴散混合過程在該區域就類似於液體中的分子擴散過程,它是無規則的運動,特別是微粒物料(微量添加劑等),在流化狀態時,擴散作用更為明顯。這種現象,也就是有的資料中所稱的“瞬間失重混合運動”。流態化區域的形成,加上對流混合和剪下混合,使混合過程更強烈,是雙軸槳葉式混合乾燥機比一般類型混合乾燥機的混合速度更快、混合均勻度更高的主要原因。由於固體物料混合操作複雜,其理論研究又遠落後於實用,混合機的混合機理、設計計算等迄今仍帶有很大的經驗性,因此,上述分析只是一個定性分析探討,雙軸槳葉式混合乾燥機混合乾燥機理的定量分析,還有待於更深入的實驗研究。

2.3乾燥過程

此設備最適合粉粒體物料中加入微量液體的乾燥。由於此機有對流混合、剪下混合、擴散混合等幾個混合作用,物料(含液體)處於被拋擲、流化的狀態。料層中不斷更新與熱空氣的接觸表面,此時引入熱空氣進入料層中,使物料被迅速乾燥,尾氣排出分離,見圖5 。

混合乾燥機

混合乾燥機如果濕分為有機溶劑,還可以採用惰性氣體作為載熱載濕體,經冷卻分離後氣體可循環使用,由於此設備的傳熱傳質過程研究尚在進行之中,難以進行定量計算,只能根據物料的操作條件的實驗結果進行分析放大設計。