開發背景

換熱管與管板的連線主要有脹接、焊接和脹焊並用等幾種方法,而脹接方法可以分為機械脹接、液壓脹接、橡膠脹接和爆炸脹接等幾種方法。國內企業普遍採用的是機械脹接方法,該方法勞動強度大,工作效率低。當管板超過100mm的換熱器無法實現全厚度脹接,且實際脹管率、拉脫力和密封壓力等指標無直接關聯,操作者主要根據經驗來確定脹接緊度,脹接質量受人為因素影響比較大。且脹接時所用的潤滑介質會滲入管子與管板的間隙之中,對後續的焊接質量產生不利影響。

針對以上問題,Krips等人於70年代後期開發了液壓脹接技術。該技術已形成兩個分歧,一是O形環法,二是液袋脹接技術。O形環法在芯軸兩端各設定一個O形環以密封脹管介質,脹接壓力直接通過心軸的中心孔施加到換熱管的表面,使換熱管發生塑性變形而與管板連線在一起。Krips等人開發的屬於O形環法。由於國內換熱管的尺寸精度較差,管子壁厚偏差可達±10%,國外的O形環脹接技術無法對國產換熱管進行脹接,進口國外高精度換熱管成本又太高,因而限制了該技術在國內的推廣。液袋式液壓脹接技術採用彈性液壓袋將脹管介質與換熱管隔離,脹管壓力通過液袋作用於換熱管內壁,避免了O形環脹接技術在脹接過程中對管口的污染。

國內的液袋式液壓脹接技術針對國內換熱管尺寸偏差大的不足,吸取國外技術、不斷創新研發了適合我國國情的新一代液壓脹管機,已在石化、電力、鍋爐、核電、製冷等領域換熱器製造中得到了廣泛的套用。

發展歷史

國外液壓脹管器:膠套式。

生產國家:義大利、日本等

液壓脹管機

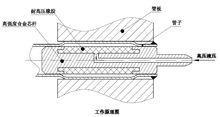

液壓脹管機其工作原理如右圖所示:

日本膠套式液壓脹管器評測:

優點:試用次數多,承受壓力高,成本相對較高;

缺點:製作周期長,使用麻煩,裝配時間較長,生產效率低。

國內液壓脹管器:液袋式。

主要生產地址:常州

主要組成部分為:金屬芯桿和高強度氟橡膠彈性體(如右圖)

液壓液袋式液壓脹管器特點:

優點:製作周期短,裝配簡單、方便,生產效率高,成本低;

缺點:較重,不方便運輸。

技術參數

| 機型 | - | SHQY-300-A |

| 額定脹接壓力 | Mpa | 300 |

| 最高測試壓力 | Mpa | 350 |

| 脹接速度 | 次/,mim | 5-10 |

| 脹接介質 | - | 純淨水 |

| 高壓管,壓力爆破壓力 | Mpa | 280/700 |

| 最小脹接孔徑 | mm | 大於10 |

| 設備重量 | Kg | 95 |

| 輸入電源 | V | 220 |

| 驅動 | kg | 壓縮空氣,≥3 |

| 控制系統(可定製) | VAC | 數顯儀,/,PLC |

技術原理

工作原理圖

工作原理圖國內液壓脹接技術所用液壓脹管器由高強度合金鋼芯桿和耐高壓進口彈性橡膠組成,一體化設計,不需使用密封件即可以承受超高壓力,使用方便,工作效率高,工作原理如圖所示,它是利用脹管機提供的高壓液壓壓力施加於耐高壓彈性橡膠體產生的徑向壓力將管子脹接於管板上,當超高液壓壓力通過高強度合金芯桿進入耐高壓彈性橡膠體時,耐高壓彈性橡膠體產生徑向壓力,該壓力足以使管子材料發生塑性變形,從而實現管子與管板間的脹接。

脹接壓力計算

根據管板管子材料及脹接幾何參數等實際狀況,可按下式計算脹接壓力: 1. 管子殘餘接觸應力可由下式計算

Pc=(1-2C)Pi-σstlnkt(1)

其中C=1/{kt2(1-Ut)+1+Us+Et[(kt2-1)/Es(ks2-1)][1-Us+ks2(1+Us)]}

由上式可以看出,當管子與管板材料及管孔結構尺寸給定時,C為定值。

2.若f為管子外表面和管板孔之間的摩擦係數,[q]為許用拉脫力,,對於貼脹取[q]=2MPa,強度脹[q]=4MPa,殘餘接觸應力應滿足

Pc≥[q]/f(2)

將上式代入式(1)中,可知脹接壓力許用值應滿足如下關係

[Pi]≥{[q]/f+σstlnkt}/(1-2c)(3)

3.最大脹接壓力為管板內壁發生屈服時的壓力,即

Pimax=σstlnkt+σsplnks(4)

因此,脹接壓力的選取範圍為

σstlnkt+σsplnks≥[Pi]≥{[q]/f+σstlnkt}/(1-2c)(5)

符號說明

Es、Et—管板、管子材料的彈性模量,MPa;

σsp、σst—管板、管子材料的屈服應力,MPa;

Us、Ut—管板、管子材料的泊松比;

C—管子與管板的材料與結構係數;

kt、ks管子、管板單管模型的徑比,kt=do/di、ks=Do/Di;

當採用特殊規格換熱管時可以先理論計算,然後通過模擬試驗,確認其貼脹及強度脹的適宜壓力範圍,以保證脹接的可靠性。

壓力參考值表

壓力參考值表技術特點

1.可以對15-500mm厚度管板進行全厚度一次性均勻脹接;

2.數位化自動控制,脹接壓力可精確設定,操作簡單,脹接質量可靠;

3.液壓系統集成化設計,系統不漏油;

4.可以對內螺紋管或有縫焊接管進行脹接;

5.脹接後的換熱管殘餘應力低,有效防止間隙腐蝕,不易受應力腐蝕;

6.換熱器脹接後軸向不拉長而稍有收縮,降低設備運行噪音;

7.對換熱管尺寸精度要求低,管子內孔誤差大,現場可適當調整脹桿直徑;

8.脹接處無污染,先脹後焊不受影響;

9.可脹接銅、碳鋼、不鏽鋼、雙相鋼、鈦合金、複合材料等;

10.操作手柄僅重1.5kg,單人可連續快速脹接;

11.耐高壓進口橡膠脹袋抗疲勞性強,平均使用壽命100次以上/支;

12.一體化設計的易損件—脹桿,更換簡單;

13.勞動強度低,生產效率高,每台設備每班可脹接2000個以上管孔。

套用前景

通過生產實踐證明,採用液壓脹接技術製造的換熱器產品,具有製造成本低、勞動強度輕、製造周期短、脹接質量可靠等優點,特別對厚管板、小管徑、大管徑等的脹接顯示出液壓脹接工藝的先進性。在化工、電力、鍋爐、核電、製冷等領域製造換熱器中液壓脹接技術已經得到了廣泛的套用,大大提高了國內換熱器設備生產的質量和效率。

套用原理

參數指標

採用液壓脹管可以根據管板,管子的材料屈服限和幾何尺寸計算得到。通常對常用設備中管子、管板的統計,選擇300MPa作為公稱脹管壓力,增壓槍的容積選擇脹接長度200mm時,可滿足脹管要求。

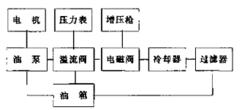

液壓系統

電機 ‖ 壓力表 ‖增壓槍

↓ ↓ ↓

液壓脹管機

液壓脹管機油泵 一 溢流閥一 電磁閥 一冷卻器一過濾器

↓

油箱

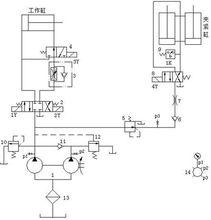

液壓系統原理

液壓脹管機

液壓脹管機輸出壓力為0~31.5MPa,上述圖給出了系統壓力與脹接壓力的對應關係,可根據脹管時的壓力要求調解系統的輸出壓力。壓力調定後,在同一台換熱設備的脹接過程中就不必再進行壓力調整。這樣每個被脹管口都鎖定在一個壓力級上。

設備配置

本詞條主要是以老式液壓脹管機為主要編寫,該脹管機分為以下兩種大類:

新型氣動液壓脹管機 :系統由氣驅動力站、高壓連線電控傳輸系統及脹接器組成。[1]

老式液壓脹管機:由電機、壓力表、增壓槍、油泵、溢流閥、電磁閥、冷卻器、過濾器組成。增壓速度相對新型氣動液壓脹管機要慢很多,老式液壓脹管機由於效率太低,不節能、不環保,將來會逐步被新型脹管機所代替。

液壓脹管機型號:

液壓脹管機 液壓脹管機 |  液壓脹管機 液壓脹管機 |  液壓脹管機 液壓脹管機 |

液壓脹管機 液壓脹管機 |  液壓脹管機 液壓脹管機 |  液壓脹管機 液壓脹管機 |

主要性能特點

高效率設計:

全方位夾持虎鉗,使鑽桿轉動與回退操作非常容易。

方便的動力站與操作台連線方式,拆裝省時省力。

獨特的虎鉗牙面結構設計,雙向工作能夠可靠實現。

拉管器配備密封裝置,使更換的管線清潔、無污染。

全封閉柴油機動力站,噪音小,工作可靠。

無電控裝置設計,設備適應性強。

鑽桿在脹管的同時穿過下一根待換管線,完成一次就位兩次脹管,大大提高工作效率,節約成本。

先進鑽桿設計:

鑽桿直徑小,可以順利穿過較小直徑的各種待換被腐蝕管線。

螺紋鑽桿,無環形連線設計,使鑽桿通過障礙時不會造成V型彎曲。

鑽桿柔性強,能夠在彎曲道路(彎曲管線)上施工。

液壓脹管機

液壓脹管機鑽桿有空心設計,可方便與AirImpactor配合使用。

結構緊湊:

操作台結構緊湊,減少施工坑道尺寸。

通用性強:

能切割各種材質管線,主要包括:鋼管,PVC,鍍鋅鐵管,球墨鑄鐵管等。

能更換為幾乎所有材質的管線。

可普遍用於飲用水管線,下水管道和煤氣管線的更換。

實時監控:

操作台配備液壓表,容許實時監控拉力大小。

兩人操作方式,實現快速與密切監控操作。

工作原理

1.設備和模具在使用過程中產生的局部磨損。

2.製造過程中加工缺陷,

3.型腔的鏽蝕斑等凹陷。

使用電源:單相220V±20% 50Hz

功率消耗:10-1000W

瞬時最大功率:大於40KW

功率模式:模式1~模式5。輸出電流1~99可調;輸出脈衝時間1~99可調。

連續輸出時脈衝頻率:五檔可調(1Hz;2Hz;3Hz;5Hz;10Hz)

主機體積:(370×150×200)mm

主機重量:1320Kg

排氣管設備:切管機一台【用於管材下料】,管端成型機【用於對高檔消 聲器產品對尾氣管有特殊要求的用戶,如內卷邊,外卷邊, 斜口卷邊,異型卷邊,漲管,縮管等】,彎管機一台。

排氣管加工設備功能介紹:

1、控制軸數:3-6軸(伺服電機)

D/A:3-6路(油壓閥、變頻器)

I/O:64/64

2、存儲容量:每個零件100個彎、存儲零件數10000個

採用WINDOWS XP Embed作業系統

程式導入方式:⑴通過隨身碟 ⑵通過網路口 ⑶可擴展軟碟機,通過軟碟導入

3、圖形化操作界面顯示:

1)操作錯誤顯示提示信息。

2)具有診斷及警告功能

4、參數設定功能

5、手動控制功能

6)自動控制功能

7、I/O狀態監視功能

8、彎管加工參數輸入方式

9、彎曲回彈係數補償

1)預設最小彎曲角度、最大彎曲角度

2)彎曲後實測實際彎曲值填入small Angle、large Angle

3)系統自動計算每個角度補償值

10、干涉保護: 導模干涉保護、輪模干涉保護

1)輸入導模干涉位置、輪模干涉位置

2)當送料軸進入導模干涉位置時,導模先退開然後送料。送料到位後,送料夾具鬆開、後退,然後導模復位做彎曲輔推

3)當送料軸進入輪模干涉位置時,動作暫停,並報警。

發明人

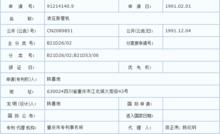

申請號:91214140.9

申 請 日:1991.02.01

名稱:液壓脹管機

公開(公告)號:CN2089851

公開(公告)日:1991.12.04

主 分 類 號:B21D26/02

液壓脹管機

液壓脹管機分案原申請號:分 類 號:B21D26/02;B21D53/06

申請(專利權)人:陳善地

地 址:630024四川省重慶市江北城火炬街43號

發明(設計)人:陳善地

專利代理機構:重慶市專利事務所

代理人:田正偉; 陳紀綱