概述

板式換熱器是由一系列具有一定波紋形狀的金屬片疊裝而成的一種新型高效換熱器。各種板片之間形成薄矩形通道,通過半片進行熱量交換。它與常規的管殼式換熱器相比,在相同的流動阻力和泵功率消耗情況下,其傳熱係數要高出很多,在適用的範圍內有取代管殼式換熱器的趨勢。

板式換熱器是液—液、液—汽進行熱交換的理想設備。它具有換熱效率高、熱損失小、結構緊湊輕巧、占 地面積小、安裝清洗方便、套用廣泛、使用壽命長等特點。在相同壓力損失情況下,其傳熱係數比管式換 熱器高3-5倍,占地面積為管式換熱器的三分之一,熱回收率可高達90%以上。板式換熱器廣泛套用於冶金 、石油、化工、食品、製藥、船舶、紡織、造紙等行業,是加熱、冷卻、熱回收、快速滅菌等用途的優良設備。

板式換熱器的型式主要有框架式(可拆卸式)和釺焊式兩大類,板片形式主要有人字形波紋板、水平平直波紋板和瘤形板片三種。

結構特點

板式換熱器

板式換熱器板片由各種材料的製成的薄板用各種不同形式的磨具壓成形狀各異的波紋,並在板片的四個角上開有角孔,用於介質的流道。板片的周邊及角孔處用橡膠墊片加以密封。

框架由固定壓緊板、活動壓緊板、上下導桿和夾緊螺栓等構成。

板式換熱器是將板片以疊加的形式裝在固定壓緊板、活動壓緊板中間,然後用夾緊螺栓夾緊而成。

1.2 板式換熱器的特點(板式換熱器與管殼式換熱器的比較)

a.傳熱係數高 由於不同的波紋板相互倒置,構成複雜的流道,使流體在波紋板間流道內呈鏇轉三維流動,能在較低的雷諾數(一般Re=50~200)下產生紊流,所以傳熱係數高,一般認為是管殼式的3~5倍。

b.對數平均溫差大,末端溫差小 在管殼式換熱器中,兩種流體分別在管程和殼程內流動,總體上是錯流流動,對數平均溫差修正係數小,而板式換熱器多是並流或逆流流動方式,其修正係數也通常在0.95左右,此外,冷、熱流體在板式換熱器內的流動平行於換熱面、無旁流,因此使得板式換熱器的末端溫差小,對水換熱可低於1℃,而管殼式換熱器一般為5℃.

c.占地面積小 板式換熱器結構緊湊,單位體積內的換熱面積為管殼式的2~5倍,也不像管殼式那樣要預留抽出管束的檢修場所,因此實現同樣的換熱量,板式換熱器占地面積約為管殼式換熱器的1/5~1/8。

d.容易改變換熱面積或流程組合,只要增加或減少幾張板,即可達到增加或減少換熱面積的目的;改變板片排列或更換幾張板片,即可達到所要求的流程組合,適應新的換熱工況,而管殼式換熱器的傳熱面積幾乎不可能增加。

e.重量輕 板式換熱器的板片厚度僅為0.4~0.8mm,而管殼式換熱器的換熱管的厚度為2.0~2.5mm,管殼式的殼體比板式換熱器的框架重得多,板式換熱器一般只有管殼式重量的1/5左右。

f. 價格低 採用相同材料,在相同換熱面積下,板式換熱器價格比管殼式約低40%~60%。

g. 製作方便 板式換熱器的傳熱板是採用衝壓加工,標準化程度高,並可大批生產,管殼式換熱器一般採用手工製作。

h. 容易清洗 框架式板式換熱器只要鬆動壓緊螺栓,即可鬆開板束,卸下板片進行機械清洗,這對需要經常清洗設備的換熱過程十分方便。

i. 熱損失小 板式換熱器只有傳熱板的外殼板暴露在大氣中,因此散熱損失可以忽略不計,也不需要保溫措施。而管殼式換熱器熱損失大,需要隔熱層。

j. 容量較小 是管殼式換熱器的10%~20%。

k. 單位長度的壓力損失大 由於傳熱面之間的間隙較小,傳熱面上有凹凸,因此比傳統的光滑管的壓力損失大。

l. 不易結垢 由於內部充分湍動,所以不易結垢,其結垢係數僅為管殼式換熱器的1/3~1/10.

m. 工作壓力不宜過大,介質溫度不宜過高,有可能泄露 板式換熱器採用密封墊密封,工作壓力一般不宜超過2.5MPa,介質溫度應在低於250℃以下,否則有可能泄露。

n. 易堵塞 由於板片間通道很窄,一般只有2~5mm,當換熱介質含有較大顆粒或纖維物質時,容易堵塞板間通道。

1.3 板式換熱器的套用場合

a. 製冷:用作冷凝器和蒸發器。

b. 暖通空調:配合鍋爐使用的中間換熱器、高層建築中間換熱器等。

c. 化學工業:純鹼工業,合成氨,酒精發酵,樹脂合成冷卻等。

d. 冶金工業:鋁酸鹽母液加熱或冷卻,煉鋼工藝冷卻等。

e. 機械工業:各種淬火液冷卻,減速器潤滑油冷卻等。

f. 電力工業:高壓變壓器油冷卻,發電機軸承油冷卻等。

g. 造紙工業:漂白工藝熱回收,加熱洗漿液等。

h. 紡織工業:粘膠絲鹼水溶液冷卻,沸騰硝化纖維冷卻等。

i. 食品工業:果汁滅菌冷卻,動植物油加熱冷卻等。

j. 油脂工藝:皂基常壓乾燥,加熱或冷卻各種工藝用液。

k. 集中供熱:熱電廠廢熱區域供暖,加熱洗澡用水。

l. 其他:石油、醫藥、船舶、海水淡化、地熱利用。

1.4板式換熱器選型時應注意的問題

1.4.1 板型選擇

板片型式或波紋式應根據換熱場合的實際需要而定。對流量大允許壓降小的情況,應選用阻力小的板型,反之選用阻力大的板型。根據流體壓力和溫度的情況,確定選擇可拆卸式,還是釺焊式。確定板型時不宜選擇單板面積太小的板片,以免板片數量過多,板間流速偏小,傳熱係數過低,對較大的換熱器更應注意這個問題。

1.4.2 流程和流道的選擇

流程指板式換熱器內一種介質同一流動方向的一組並聯流道,而流道指板式換熱器內,相鄰兩板片組成的介質流動通道。一般情況下,將若干個流道按並聯或串聯的費那個是連線起來,以形成冷、熱介質通道的不同組合。

流程組合形式應根據換熱和流體阻力計算,在滿足工藝條件要求下確定。儘量使冷、熱水流道內的對流換熱係數相等或接近,從而得到最佳的傳熱效果。因為在傳熱表面兩側對流換熱係數相等或接近時傳熱係數獲得較大值。雖然板式換熱器各板間流速不等,但在換熱和流體阻力計算時,仍以平均流速進行計算。由於“U”形單流程的接管都固定在壓緊板上,拆裝方便。

1.4.3 壓降校核

在板式換熱器的設計選型使,一般對壓降有一定的要求,所以應對其進行校核。如果校核壓降超過允許壓降,需重新進行設計選型計算,直到滿足工藝要求為止。

概述

該廠生產的BR型板式換熱器,具有換熱效率高,物料流阻損失小,結構緊湊,溫度控制靈敏、操作

彈性大,裝拆方便,使用壽命長等特點,是目前國內最先進的高效節能換熱設備。

我廠生產的板式換熱器產品,可處理的物料非常廣泛,從普通的工業用水,到高粘度的液體,從衛生要求較高的食品液體、醫藥物料到具有一定腐蝕性的酸鹼液體,從含顆粒粉體的液態物料到含少量纖維的懸浮液體均可採用板式換熱器處理。可用於加熱、冷卻、蒸發、冷凝、殺菌消毒、熱力回收等場合。如冷卻發電機組和整流器內循環;用於冶金礦山等機械潤滑油;液壓站、蛋液、食用油的殺菌消毒,啤酒、葡萄酒的殺菌處理;用於輕紡工業、造紙行業中的餘熱回收;收集冷凝水,集中供熱;汽改水曖;鍋爐除氧系統中的中間換熱等。目前已廣泛套用於冶金、礦山、石油、化工、電力、醫藥、食品、化纖、輕紡、造紙、船舶和集中供熱等工業部門。

結構原理

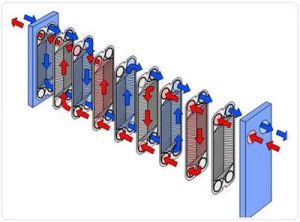

可拆卸板式換熱器是由許多衝壓有波紋薄板按一定間隔,四周通過墊片密封,並用框架和壓緊螺鏇重疊壓緊而成,板片和墊片的四個角孔形成了流體的分配管和匯集管,同時又合理地將冷熱流體分開,使其分別在每塊板片兩側的流道中流動,通過板片進行熱交換。

設計特點

1、高效節能:其換熱係數在3000~4500kcal/m2·°C·h,比管殼式換熱器的熱效率高3~5倍。

2、結構緊湊:板式換熱器板片緊密排列,與其他換熱器類型相比,板式換熱器的占地面積和占用空間較少,面積相同換熱量的板式換熱器僅為管殼式換熱器的1/5。

3、容易清洗拆裝方便:板式換熱器靠夾緊螺栓將夾固板板片夾緊,因此拆裝方便,隨時可以打開清洗,同時由於板面光潔,湍流程度高,不易結垢。

4、使用壽命長:板式換熱器採用不鏽鋼或鈦合金板片壓制,可耐各種腐蝕介質,膠墊可隨意更換,並可方便在、拆裝檢修。

5、適應性強:板式換熱器板片為獨立元件,可按要求隨意增減流程,形式多樣;可適用於各種不同的、工藝的要求。

6、不串液,板式換熱器密封槽設定泄液液道,各種介質不會串通,即使出現泄露,介質總是向外排出。

工作原理

板式換熱器是用薄金屬板壓製成具有一定波紋形狀的換熱板片,然後疊裝,用夾板、螺栓緊固而成的一種換熱器。各種板片之間形成薄矩形通道,通過半片進行熱量交換。工作流體在兩塊板片間形成的窄小而曲折的通道中流過。冷熱流體依次通過流道,中間有一隔層板片將流體分開,並通過此板片進行換熱。板式換熱器的結構及換熱原理決定了其具有結構緊湊、占地面積小、傳熱效率高、操作靈活性大、套用範圍廣、熱損失小、安裝和清洗方便等特點。

套用範圍

板式換熱器

板式換熱器化學工業

製造氧化鈦、酒精發酵、合成氨、樹脂合成、製造橡膠、冷卻磷酸、冷卻甲醛水、鹼炭工業、電解制鹼。

鋼鐵工業冷卻淬火油,冷卻電鍍用液、冷卻減速器潤滑油、冷卻軋制機、拉絲機冷卻液。

冶金行業鋁酸鹽母液的加熱和冷卻,冷卻鋁酸鈉,煉鋁軋機潤滑油冷卻。

機械製造業各種淬火液冷卻,冷卻壓力機、工業母機潤滑油,加熱發動機用油。

食品工業

製鹽,乳品,醬油,醋的殺菌、冷卻,動植物油加熱、冷卻,啤酒生產中啤酒、麥芽汁的加熱冷卻,製糖,明膠濃縮,殺菌、冷卻,製造谷氨酸鈉。

紡織工業

各種廢液熱回收,沸騰磷化纖維的冷卻,冷卻粘膠液,醋酸和酸醋酐的冷卻,冷卻鹼水溶液,粘膠絲的加熱和冷卻。

造紙工業

冷卻黑水,漂白用鹽、鹼液的加熱、冷卻,玻璃紙廢液的熱回收,加熱蒸煮酸,冷卻氫氧化鈉水溶液,回收漂白張紙的廢液,排氣的凝縮,預熱濃縮紙漿似的廢液。

集中供暖

熱電廠廢熱區域供暖,加熱生活用水,鍋爐區域供暖

油脂工業

加熱、冷卻合成洗滌劑,加熱鯨油,冷卻植物油,冷卻氫氧化鈉,冷卻甘油、乳化油。

電力工業

發電機軸泵冷卻,變壓器油冷卻。

船舶

柴油機,中央冷卻器,卸套水冷卻器,活塞冷卻器,潤滑油冷卻器,預熱器,海水淡化系統(包括多級及單級)

其他

醫藥、石油、建陶、玻璃、水泥、地熱利用等。

類型

主要類型

板式換熱器

板式換熱器①螺鏇板式換熱器 由兩張保持一定間距的平行金屬板卷制而成(圖1),冷、熱流體分別在金屬板兩側的螺鏇形通道內流動。這種換熱器的傳熱係數高(約比管殼式換熱器高1~4倍),平均溫度差大(因冷、熱流體可作完全的逆流流動),流動阻力小,不易結垢;但維修困難。使用壓力不超過2MPa。

②平板式換熱器 由一定形狀的波紋薄板和密封墊片互動疊合,並用框架夾緊組裝而成(圖2)。冷、熱流體分別在波紋板兩側的流道中流過,經板片進行換熱。波紋板通常由厚度為0.5~3mm的不鏽鋼、鋁、鈦、鉬等薄板沖制而成。平板式換熱器的優點是傳熱係數高(約比管殼式換熱器高2~4倍),容易拆洗,並可增減板片數以調整傳熱面積。操作壓力通常不超過2MPa,操作溫度不超過250℃。

③板翅式換熱器 由封閉在帶有冷、熱流體進出口的集流箱中的換熱板束構成。板束由平板和波紋翅片互動疊合,釺焊固定而成(圖3)。冷、熱流體流經平板兩側換熱,翅片增加了傳熱面積,又促進了流體的湍動,並對設備有增強作用。板翅式換熱器結構非常緊湊(換熱面積達4400m2 /m3 ),傳熱效果好,且使用壓力可達15MPa。但它的製造工藝複雜,流道小,內漏不易修復,因而限用於清潔的無腐蝕性流體,如作空氣分離用的換熱器。

基本類型

板式水加熱器根據板式類型不同主要分為:波紋板板式水加熱器,螺鏇板板式水加熱器等。

板式換熱器

板式換熱器在耗熱量相同的情況下,不同溫度的熱水所對應的用水量計算公式:

qr——熱水用水量(L/人·d);

tr——熱水溫度;

tL——熱水溫度。

技術參數

傳熱係數 W/㎡℃ 2000~6000 板式換熱器技術參數

規 格 BR 0.05 BR 0.1 BR 0.2

單片換熱面積㎡ 0.05 0.1 0.2

板片尺寸㎜ 500×168 660×250 970×330

板片厚度㎜ 0.8 0.8 0.8

角孔直徑㎜ 38 60 75

接管直徑㎜ 28 38 46

波紋形狀 人字形波紋

波紋間距㎜ 10 12 12

平均板間距㎜ 3.8 4.2 4.2

可組合換熱面積 ㎡ 0.5~5 4~10 10~38

最大允許使用壓力 Mpa 0.4~2

最高允許使用溫度℃ 一般要求120~160℃ ,特殊要求可達250℃

傳熱係數W/㎡℃ 2000~6000

常見故障

外漏

主要表現為滲漏(量不大,水滴不連續)和泄漏(量較大,水滴連續)。外漏出現的主要部位為板片與板片之間的密封處、板片二道密封泄漏槽部位以及端部板片與壓緊板內側。

串液

主要特徵為壓力較高一側的介質串入壓力較低一側的介質中,系統中會出現壓力和溫度的異常。如果介質具有腐蝕性,還可能導致管路中其它設備的腐蝕。串液通常發生在導流區域或者二道密封區域處。

壓降大

介質進、出口壓降超過設計要求,甚至高出設計值許多倍,嚴重影響系統對流量和溫度的要求。在供暖系統中,若熱側壓降過大,則一次側流量將嚴重不足,即熱源不夠,導致二次側出溫度不能滿足要求。

處理方法

外漏

產生原因

①夾緊尺寸不到位、各處尺寸不均勻(各處尺寸偏差不應大於3mm)或夾緊螺栓鬆動。②部分密封墊脫離密封槽,密封墊主密封面有髒物,密封墊損壞或板式換熱器密封墊片老化。③板片發生變形,組裝錯位引起跑墊。④在板片密封槽部位或二道密封區域有裂紋。實例:北京、青海和新疆等地的多個熱力站均採用飽和蒸汽作為一次側熱源供暖,由於蒸汽溫度較高,在設備運行初期系統不穩定的情況下,橡膠密封墊在高溫下失效,引起蒸汽外漏。

處理方法

①在無壓狀態,按製造廠提供的夾緊尺寸重新夾緊設備,尺寸應均勻一致,壓緊尺寸的偏差應不大於±0.2N(mm)(N。為板片總數),兩壓緊板間的平行度應保持在2mm以內。②在外漏部位上做好標記,然後換熱器解體逐一排查解決,重新裝配或更換墊片和板片。③將開換熱器解體,對板片變形部位進行修理或者更換板片。在沒有板片備件時可將變形部位板片暫時拆除後重新組裝使用。④重新組裝拆開的板片時,應清潔板面,防止污物粘附著於墊片密封面。

串液

產生原因

①由於板材選擇不當導致板片腐蝕產生裂紋或穿孔。②操作條件不符合設計要求。③板片冷衝壓成型後的殘餘應力和裝配中夾緊尺寸過小造成應力腐蝕。④板片泄漏槽處有輕微滲漏,造成介質中有害物質(如C1)濃縮腐蝕板片,形成串液。實例:某鋁業有限公司硫酸系統中1台板片材料為254SMo的BR03板式換熱器,在運行5個月後出現冷卻水側碳鋼接管腐蝕泄漏,酸液泄漏到了冷卻水側。檢查發現板片酸液進口處和導流區域有嚴重的腐蝕及開裂現象。現場分析發現,系統運行溫度、流量和濃度等工藝參數均超出設計條件,使用溫度遠超出材料的適用範圍。採用飽和蒸汽作為一次側熱源的板式換熱器在運行過程中容易發生板片腐蝕,導致產品串液。這是由於蒸汽溫度較高,設備運行中很容易造成橡膠密封墊在高溫下失效,引起蒸汽外漏並在二道密封區域急速冷凝。隨著外漏的不斷進行,冷凝殘液越聚越多,局部形成cl質量濃度較高區域,達到破壞板片表面鈍化層的腐蝕條件。同時,由於此區域板片冷衝壓形成的內部應力較大,在表面鈍化層被破壞的情況下,內部應力作用導致應力腐蝕的發生。

處理方法

①更換有裂紋或穿孔板片,在現場用透光法查找板片裂紋。②調整運行參數,使其達到設計條件。

③換熱器維修組裝時夾緊尺寸應符合要求,並不是越小越好。④板式換熱器板片材料合理匹配。

壓降過大

產生原因

①運行系統管路未進行正常吹洗,特別是新安裝系統管路中許多髒物(如焊渣等)進入板式換熱器的內部,由於板式換熱器流道截面積較窄,換熱器內的沉澱物和懸浮物聚集在角孔處和導流區內,導致該處的流道面積大為減小,造成壓力主要損失在此部位。

②板式換熱器首次選型時面積偏小,造成板間流速過高而壓降偏大。

③板式換熱器運行一段時間後,因板片表面結垢引起壓降過大。

實例:2000年我廠為提新疆用戶提供了BR10型板式換熱器,用於水一水換熱的集中供熱系統,一次供水設計溫度為130℃。在換熱器設計選型時,傳熱導數偏高,接近5500w/(rn·K),而實際應在3500w/(rn·K)。同時,設計單位在水泵選型時流量餘量又偏大,造成換熱器二次側介質板間流速超過1m/s,實際運行壓降在0.2~0.3MPa,使得二次網水力平衡嚴重失調。

處理方法

①清除換熱器流道中的髒物或板片結垢,對於新運行的系統,根據實際情況每周清洗一次。清洗板片表面水垢(主要指CaCO3)時,選用含0.3氨基磺酸溶液或含0.3烏洛托品、0.2苯胺、0.1硫氰酸鉀的0.8硝酸溶液作為清洗液,清洗溫度4O~6O℃。不拆卸設備化學浸泡清洗時,要打開換熱器冷介質進、出口,或安裝設備時在介質進、出口接管上安裝DN25清洗口,將配好的清洗液注入設備中,浸泡後用清水清洗乾淨殘留酸液,使pH≥7。拆開清洗時,將板片在清洗液中浸泡30min,然後用軟刷輕刷結垢,最後用清水清洗乾淨。清洗過程中應避免損傷板片與橡膠墊。若採用不拆卸機械反衝洗方法,應事先在介質進、出口管路上接一管口,將設備與機械清洗車連線,把清洗液按介質流動的反方向注入設備,循環清洗時間10~15min,介質流速控制在0.05~0.15m/s。最後再用清水循環幾遍,使清水中Cl質量濃度控制在25mg/I以下。

②二次循環水最好採用經過軟化處理後的軟水,一般要求水中懸浮物質量濃度不大於5mg/L、雜質直徑不大於3mm、pH≥7。當水溫不大於95℃時,Ca、Mg濃度應不大於2mmol/L;當水溫大於95℃時,Ca、Mg濃度應不大於0.3mmol/L、溶解氧質量濃度應不大於0.1mg/L。

③對於集中供熱系統,可以採用一次向二次補水的方法。

溫度不足

產生原因

①一次側介質流量不足,導致熱側溫差大,壓降小。

②冷側溫度低,並且冷、熱末端溫度低。

③並聯運行的多台板式換熱器流量分配不均。

④換熱器內部結垢嚴重。

處理方法

①增加熱源的流量或加大熱源介質管路直徑。

②平衡並聯運行的多台板式換熱器的流量。

③拆開板式換熱器清洗板片表面結垢。

套用

技術參數

板式換熱器

板式換熱器規格型號:BR045-10150-75;單片傳熱面積:0.45m2;設計壓力:1.0MPa;設計溫度:150℃;最大處理量:冷側,150m2/h,熱側350m2/h;板片材質:不鏽鋼板304,316L;密封材料:三元乙丙膠(EPDM)等。

套用情況

1,結構緊湊,占地面積小

同樣能力的設備,就其換熱面積而言,比列管式換熱器可減少2/3以上,占地面積減少1/4以上,運輸移動極為方便。

2,冷卻用水量少,不易結垢

由於設備結構的製作特點,導致流體易形成湍流,提高了兩種介質相互傳遞能量的速率,隨著流體的運動,帶走了積塵、雜質。原來的列管式冷卻器年年除垢,且冷卻效果不好;而目前的板式換熱器自投運至今,冷卻效果仍相當不錯,結垢速度極慢、較少,大大降低了冷卻水的用量,在同樣情況下比原來少開了一台水泵。

3,不需保溫,熱效率高

可直接進行兩種介質的能量交換,無需採取保溫措施,其傳熱係數為1000~3500W/(m2·K),大大高於列管式換熱器的傳熱係數120~250W/(m2·K),在減少保溫層的情況下,極大地提高了其傳熱效率。

4,安裝容易,清洗維修簡便

板式換熱器安裝時只需把冷熱介質管道與設備上的進出口進行角式對流連線;維修清洗時,直接拆開進出口法蘭,注意不要把板片碰折,同時調整工藝操作即可完全清洗乾淨,降低了員工的勞動強度。

5,回收低品位熱能,節能效果顯著

板式換熱器對低品位熱能進行合理的回收,可以把65℃左右的溫度降低到38℃左右,大大降低了低品位熱能在空氣中的散失對環境造成的污染。

效益分析

通過使用板式換熱器,使精醇工段的低品位能量得到回收,噸醇蒸汽消耗降低到1.2萬t左右,降低了燃料煤、軟水的用量,預計年節約資金4.8萬元,設備方面年節約資金1.2萬元。減少了因設備故障而出現的停車,延長了有效生產時間,同時穩定了工藝操作條件,提高了產品質量,預計年可多產甲醇15t,計3萬元;減少了冷卻水用量,少開一台水泵即可達到生產要求,預計年節約資金3.6萬元。綜上所述,年綜合效益12.6萬元。產品選用

⒈板式換熱器選用控制參數為換熱器材質、工作壓力、設計溫度等。⒉選用換熱器時,應儘量使換熱係數小的一側得到大的流速,並且儘量使兩流體換熱面兩側的換熱係數相等或相近,提高傳熱係數。經換熱器加熱的流體溫度應比換熱器出口壓力下的飽和溫度低10℃,且應低於二次水所用水泵的工作溫度。

⒊含有泥沙髒物的流體宜經過過濾後進入換熱器。

⒋選用板式換熱器時,溫差較小側流體的接口處流速不宜過大,應能滿足壓力降的要求。

⒌對於流量大允許壓力降小的情況應選用阻力小的板型,反之,選用阻力大的板型。

⒍根據流體壓力和溫度情況選用可拆卸式或電焊式。

⒎不宜選用單板面積太小的板片,以免板片數量過多,板間流速偏小,降低傳熱係數。

⒏板式換熱器的換熱介質不宜為蒸汽。

安裝要點

⒈換熱器不應有變形,緊固件不應有鬆動或其它機械損傷。⒉設備吊裝時,吊繩不得掛在接管、定位橫樑或板片上。

⒊換熱器周圍預留足夠空間,以便於檢修。

⒋冷熱介質進出口接管安裝,應按照出廠銘牌所規定方向連線。

⒌連線換熱器的管道應進行清洗,防止砂石焊渣等雜物進入換熱器,造成堵塞。

⒍換熱器應以最大工作壓力的1.5倍做水壓試驗,蒸汽部分應不低於蒸汽供汽壓力加0.3MPa;熱水部分應不低於0.4MPa。

執行標準

產品標準GB16409-1996《板式換熱器》

工程標準

GB50242-2002《建築給水排水及採暖工程施工質量驗收規範》

CJJ28-2004《城鎮供熱管網工程施工及驗收規範》

18相關標準圖集

05R103《熱交換站工程設計施工圖集》

控制參數

板水加熱器的主要控制參數為水加熱器的單板換熱面積、總換熱面積、熱水產量、換熱量、傳熱係數K、設計壓力、工作壓力、熱媒參數等。維修案例

某油脂公司的板式換熱器,管板材質為304不鏽鋼,總計100片,換熱面積100平方米,由於在使用環境中受到介質腐蝕,在使用一年後就出現管板腐蝕滲漏現象,管板減薄嚴重甚至穿孔,嚴重影響到了換熱效率和企業正常的生產,傳統方法難以補焊,只能報廢更換。清洗工藝

1.隔離設備系統,並將換熱器裡面的水排放乾淨。2.採用高壓水清洗管道記憶體留的淤泥、藻類等雜質後,封閉系統。

3.在隔離閥和交換器間裝上球閥(不小於1英寸=2.54厘米),進水和回水口都應安裝。

4.接上輸送泵和連線導管,使清洗劑從換熱器的底部泵入,從頂部流出。

5.開始向換熱器里泵入所需要的清洗劑(比例可根據具體情況調整)。

6.反覆循環清洗到推薦的清洗時間。隨著循環的進展和沉積物的溶解,反應時產生的氣體也會增多,應隨時通過放氣閥將多餘的空氣排出。隨著空氣的排出,換熱器內的空間會增大,可加入適當的水,不要一開始就注入大量的水,可能會造成水的溢出。

7.循環中要定時檢查清洗劑的有效性,可以使用PH試紙測定。如果溶液保持在PH值2‐3時,那么清洗劑仍然有效。如果清洗劑的PH值達到5‐6時,需要再添加適量清洗劑。最終溶液的PH值在2‐3時保持30分鐘沒有明顯變化,證明達到了清洗效果。注意:清洗劑可以回收後重複使用,排放會造成浪費。

8.達到清洗時間後,回收清洗溶液。並用清水反覆沖洗交換器,直到沖洗乾淨至中性,用PH試紙測定PH值6~7。

9.完成清洗後既可開機運行。也可以打壓試驗,看是否有泄漏現象。如果有泄漏,可以採用高分子複合材料進行修復保護,並且可以大大延長設備的使用壽命。

⒑設備穩定後,記下當前的介質過流量、工作壓力、換熱效率等數據。

⒒比較清洗前和清洗後數值的變化,就可以計算出該企業每個小時所節省的電費、煤費等生產費用及提高的工作效率,這正是企業採用技術套用的價值補償。

12.同樣的操作方法也可用於凝汽器、框架式的熱交換器清洗。

⒔如企業需要設備進行鈍化預膜處理,可按以下流程進行操作:將鈍化預膜劑按推薦稀釋比泵入設備中(同時在循環槽內懸掛試片);按推薦時間循環、浸泡;檢測預膜效果(紅點法或藍點法);排放;水沖洗乾淨至中性(用PH試紙測定PH值6~7)。

⒕鈍化預膜結束後,最好採用風機等通風設備將系統吹乾,可確保並提升鈍化預膜效果。