DNC助力數位化工廠

蓋勒普DNC系統

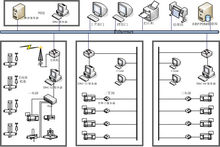

蓋勒普DNC系統作為車間信息化建設過程中最基礎的套用,蓋勒普DNC系統成為數控編程人員、工藝人

員及數控工具機操作工不可或缺的“車間助手”。DNC系統不僅幫助企業解決了最根本的程式傳輸和管理問題,縮短了生產準備時間、提高了設備效率,更為企業打造“數位化工廠”鋪好了基石。

DNC幫助企業實現:

1.實現車間的完全網路化管理,為不同車間生產需求搭建多樣的車間網路系統,消除車間數控設備之間的信息孤島。徹底改變以前數控設備的單機通訊方式,全面實現數控設備的集中管理與控制。

2.NC程式管理更加規範化。蓋勒普DNC系統完善的程式傳輸流程、嚴謹的用戶許可權管理、方便的程式版本管理以及良好的可追溯性,實現對NC程式全生命周期的跟蹤管理。

蓋勒普DNC系統

蓋勒普DNC系統3.大幅提高數控設備利用率,減少數控設備準備時間。蓋勒普DNC系統方便、可靠、全自動的NC程式傳輸功能,可最大程度地提高數控設備的有效利用率。

4.產品質量得到進一步提高,明顯降低產品廢品率。蓋勒普DNC系統可從最大程度上避免程式錯誤,從管理手段與措施上使產品質量有了根本的保障。

5.明顯降低工作人員的勞動強度。伺服器端無人職守、設備端全自動遠程傳輸,操作者不用離開設備就能完成程式的遠程調用、遠程比較和遠程上傳等全部工作,明顯減少了操作者因程式傳輸而在車間現場來回奔波的時間。

蓋勒普DNC系統

蓋勒普DNC系統6.車間現場更加整潔。蓋勒普DNC系統實現了NC程式的集中管理與集中傳輸,車間現場不再需要大量的台式計算機及桌椅板凳,取而代之的是少量美觀大方的現場觸控螢幕,整個車間顯得更整潔,更符合車間精益生產管理的要求。

7.車間生產現場的通訊數據與企業的第三方信息化管理系統集成套用(如:MRPII/ERP/MES/MDC/PDM/PLM /CAPP/CAD/CAM),達到真正高效即時的數據共享。

8.為企業進一步數位化工廠的建設預留接口,搭建一體式的智慧型化車間網路管理平台。

數位化工廠典型套用

數位化工廠(DF)的集成,首先需要強大的界面和資料庫系統,將不同複雜層次之間和不同運作功能領域之間的實際數據和模組進行聯合使用,常見的套用有:

●布局規劃與仿真——布局確認與最佳化

數位化工廠

數位化工廠●零件流的靜態分析與動態仿真

●裝配過程平衡

●複雜的物流操作仿真

●機器人及複雜運動仿真

●零件加工仿真

●人力資源仿真

●人機工效仿真

●生產物流系統仿真

●控制軟體測試仿真

●生產動作控制仿真

數位化工廠構建原因

在當今激烈的市場競爭中,製造企業已經意識到他們正面臨著巨大的時間、成本、質量等壓力。在設計部門,CAD & PDM系統的套用獲得了成功。同樣,在生產部門,ERP等相關信息系統也獲得了巨大的成功,但在解決“如何製造→工藝設計”這一關鍵環節上,大部分國內企業還沒有實現有效的計算機輔助管理機制,“數位化工廠”技術則是企業迎接21世紀挑戰的有效手段。

“數位化工廠”技術與系統作為新型的製造系統,為製造商及其供應商提供了一個製造工藝信息平台,使企業能夠對整個製造過程進行設計規劃,模擬仿真和管理,並將製造信息及時地與相關部門、供應商共享,從而實現虛擬製造和並行工程,保障生產的順利進行。在汽車行業,數位化工廠更是發揮著重要的作用。從產品設計到製造開始的工作轉換是汽車開發過程中最關鍵的步驟之一,“數位化工廠”規劃系統可以通過詳細的規劃設計和驗證預見所有的製造任務,在提高質量的同時減少設計時間,從而加速汽車開發周期;並且還可以消除浪費,減少為了完成某項任務所需的資源數量等。此外,“數位化工廠”規劃系統通過統一的數據平台,實現主機廠內部、生產線供應商、工裝夾具供應商等的並行工程。

全面的製造過程管理

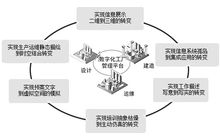

“數位化工廠”提供了全面的製造過程管理,在實際產品生產前,在計算機模擬的環境中完成虛擬生產全部過程,生成經過“數位化工廠”驗證過的、實際生產所需的各種工藝數據和文檔。

工作流程

工作流程如圖2所示,下面分別詳細介紹:

(1)從設計部門獲取產品數據:

通過系統集成,從設計部門的PDM系統中自動下載產品相關數據,包括3D模型、裝配關係等;並在“數位化工廠”環境中進行工藝審查、公差分析等。

(2)從工裝工具、生產部門獲取資源數據(2D/3D):

通過系統集成,從企業的資源庫中自動下載相關資源數據;在“數位化工廠”環境中建立相關項目的資源庫。

(3)工藝規劃:

在“數位化工廠”規劃模組中進行協同規劃或導入工藝部門已有工藝信息。工藝規劃包括:總工藝計畫、細節工藝計畫、生產計畫及產品、 工藝、資源關聯及工時等工藝信息。

(4)工藝驗證、仿真:

在“數位化工廠”工程模組中驗證規劃結果。工藝驗證包括:工藝驗證、動態裝配、工位布局驗證、線平衡、工時分析、人機工程仿真、 工廠布局、物流仿真、機器人仿真、NC仿真、衝壓仿真、PLC仿真和質檢等。

(5)客戶化輸出:

通過系統集成和客戶化開發,輸出工藝執行檔案;通過系統集成和客戶化開發,輸出生產、採購、招投標、維護、培訓等信息或將數據傳遞到現有的CAPP系統中。

規劃模式

整個過程始終涉及汽車主機廠和生產線供應商,這就要求各企業使用同一平台以保證實現並行工程和統一的數據規範,從而實現並行工廠。由於協作模式、控制權及平衡標準等的不同,全球不同汽車規劃體系(美系、歐系、日系等)使用的“數位化工廠”解決方案具有不同模式和本地化特點。北京迪基透科技有限公司通過多年與不同廠家的合作,逐步積累了豐富的經驗,已經探索出適合中國本地的模式,下面以汽車業的具體項目說明。

數位化工廠套用示例

“數位化工廠”解決方案復蓋了汽車生產的所有過程。

白車身解決方案

這是一個可以在網路環境下運行的解決方案,實現白車身生產線、裝配單元和工藝過程的設計、規劃、方案驗證及詳細的設計和仿真、最佳化,並保證信息及時更新、交流和共享。

該解決方案在製造過程的整個生命周期內支持汽車OEM的生產線設計和廠房布局,以電子化工藝過程表(eBOP)的格式定義製造過程並把他們存儲在統一的製造伺服器e-Manufacturing Server(eMS)上,這就可以在整個製造鏈上方便地讀寫、交換和協同地互動式操作;BIW Solution提供了完整的白車身製造工程的規劃、設計、管理、項目跟蹤的團隊協同製造環境;該方案主要解決白車身焊接生產線的工藝規劃、焊接管理、焊接仿真和裝焊線的布局,同時套用物流模組對整個生產線進行物流分析和最佳化。

完整的工廠規劃及生產線2D/3D布局圖能使時間節省約40%,實施該方案後,顯著提高了工藝規劃效率和質量;在綜合的焊接管理方面,減少焊接信息查詢的時間75%,減少丟失焊點80%;並行工程的套用減少項目規劃的工作量約30%;並增強了主機廠與生產線供應商的協作等。

總裝解決方案

總裝解決方案(見圖4)主要解決總裝生產線的工藝規劃,多車型混線生產管理,複雜的物流仿真最佳化,根據定單的排產計畫和總裝線的布局等,支持用戶完成從生產裝配過程分析到具體裝配站點的三維可視化設計;提供對於複雜操作的三維仿真分析;提供了完整的總裝製造工程的規劃、設計、管理及項目跟蹤的團隊協同製造環境;人機工程可以用於人工裝配操作的仿真來對操作場地和裝配循環時間進行最佳化等;還具有用於混產規划過程仿真、分析生產線的性能,包括產量、物流、生產線平衡、瓶頸和緩衝區大小等。

總裝解決方案在規划過程中考慮了多種方案的優選,減少了用於驗證裝配可行性的模型數量;對複雜裝配干涉問題的仿真能早期預測和消除工程風險;可用於多車型同線混裝的工藝方案設計和排產計畫的制定。

發動機解決方案

該解決方案提供發動機機加工生產線和裝配線的設計、最佳化以及質量管理的全面的製造過程解決方案。它提供了一套強大的應用程式,對發動機和傳動系統加工生產線進行分析、規劃和仿真。該解決方案可以自動識別零件的工藝特徵、設計加工工序、自動選擇最佳的加工參數和刀具和生成NC刀具路徑乃至NC程式,並為生產線上的工位分配最佳化的工序。發動機解決方案流程如圖5所示。

該解決方案在設計階段就可通過3D瀏覽進行更好的信息溝通;可進行早期的設計錯誤檢查 (衝突分析);可方便地進行運動學最佳化;可同步地進行工藝設計;減少衝壓生產線的建立與調整時間並最佳化工作循環時間。

物流解決方案

物流解決方案主要針對複雜製造體系進行建模仿真(如車身線,總裝線,噴漆線、發動機線等),包括:對生產線的製造能力進行評估;分析和最佳化生產線的緩衝區尺寸;找出瓶頸點並進行最佳化;制定最佳的物流控制策略;定義精確的製造系統參數等。

其中的生產線物流規劃、方案驗證包括:物流布局規劃和仿真驗證;生產線快取區的位置設定和最佳儲存量控制;物流路徑的規劃與仿真最佳化;輸送鏈系統的布局,控制方案,運行策略;生產次序的最佳化;物流路徑的流量和瓶頸分析。運輸物流規劃、方案驗證包括:物流運輸道路路徑規劃;道路負載瓶頸流量分析; 運輸車輛合理承載量計算;集貨方式和物料運輸器具規劃設計; 運輸計畫(時間,車次,道路,器具)。倉儲物流規劃、方案驗證包括:存儲區布局和尺寸設計;進貨/出貨結構指令設計;物流穩定性分析 ;最佳化物流控制策略;最佳化集貨合貨物分配模型;最佳化快速貨流運轉機制;運輸設備系統方案規劃、仿真最佳化。

教育行業

如今隨著國家對教育的投入力度加大,越來越多的中高職學校以示範校建設為契機,全力開展與企業接軌的專業建設,汲取企業的先進制造經驗,其中數控、機電、模具等專業均建設數位化工廠項目,數位化工廠項目仿照企業模式,通過PLM體驗中心、現代實訓車間、8S管理等內容建設構建出數位化工廠模型,再配合企業套用廣泛的CAD/CAPP/CAM/PDM/DNC等軟體,完成數位化工廠核心內涵建設,並由此展開教學模式改革,做到真正與企業接軌。