塑膠添加劑

正文

塑膠配混時,少量加入到合成樹脂或其配混料中,以改善成型加工或賦予製品某種性能的一類化學物質。這類物質分散在合成樹脂或其配混料中,並不影響合成樹脂的分子結構。主要性能 對塑膠添加劑的主要要求是:①高效:在塑膠加工和套用中能有效地發揮其應有的功能。添加劑的選用應依據配混料的綜合性能要求。②相容性:能與合成樹脂較好地相容。③持久性:在塑膠加工和套用過程中不揮發、不滲出、不遷移、不溶出。④化學穩定性:在塑膠加工和套用過程中不分解,不與合成樹脂及其他組分發生化學反應。⑤無毒:對人體無任何毒性作用。⑥價格低廉。

添加方式 添加劑的添加方式取決於:合成樹脂的物理形態和熔融特徵;添加劑的物理形態和濃度;添加劑在配混料中的分散度和溶解度;配混料的最終物理狀態。添加時多採用高速混合、密煉和擠出等工藝。添加劑添加後的效果,除取決於其作用機理外,還取決於正確的添加順序。

類型 塑膠添加劑按其特定功能可分為七大類:①改善加工性能的添加劑,如熱穩定劑、潤滑劑等。②改善機械加工性能的添加劑,如增塑劑、增韌劑等。③改善表面性能的添加劑,如抗靜電劑、偶聯劑等。④改善光學性能的添加劑,如著色劑等。⑤改善老化性能的添加劑,如抗氧劑、光穩定劑等。⑥降低塑膠成本的添加劑,如增量劑、填充劑等。⑦賦於其他特定效果的添加劑,如發泡劑、阻燃劑、防霉劑等。

熱穩定劑 能阻止塑膠因受熱所發生降解作用的添加劑。由於聚氯乙烯的熱敏性突出,所以熱穩定劑多用於聚氯乙烯類塑膠的配混中。根據化學結構,可分為鉛鹽、混合金屬鹽、有機錫和特定用途熱穩定劑四大類。

① 鉛鹽:最早套用的一類熱穩定劑。具有較優良的長期熱穩定性、耐候性和電絕緣性,但影響製品透明性,有毒,有初期著色性,易硫化污染,與聚氯乙烯的相容性和分散性差。鉛鹽無潤滑性,故要與金屬皂類潤滑劑並用。常用品種有三鹼式硫酸鉛、二鹼式亞磷酸鉛。多用於不透明聚氯乙烯板、管及電線和電纜護套製造中。

② 復配型金屬鹽:最通用的一類熱穩定劑。常以液體、糊劑或粉末的預配形式出售。常用品種有鋇-鎘、鋇-鈣-鋅、鋇-鋅、鈣-鋅和鈣-鎂-亞錫-鋅的高級脂肪酸鹽類。這類熱穩定劑常與有機輔助劑(如亞磷酸酯類、環氧化合物、多元醇以及酚類抗氧劑等)並用,組成適應不同加工工藝和製品套用要求的復配型熱穩定劑。

③ 有機錫:這類熱穩定劑主要用於要求透明的各種軟聚氯乙烯製品。常用品種有馬來酸酯類、硫醇鹽和羧酸酯類。其中,馬來酸二正辛基錫、S,S'-雙(硫代甘醇酸異辛酯)二正辛基錫,可作為無毒穩定劑,用於食品及醫藥包裝材料。

④ 特殊用途熱穩定劑:指某些有特定效果的純有機化合物,如鹼性乳液聚合聚氯乙烯中使用的α-苯基吲哚、氨基巴豆酸酯類,石棉填充聚氯乙烯地板材料中使用的季戊四醇或雙氰胺。

正確選擇和配合熱穩定劑可達到最佳的協同效應。為了適應無毒和高耐候性的特定要求,熱穩定劑研究的重點是開發混合金屬鹽和有機錫化合物的新品種,少用重金屬而又可提高穩定效果的品種,以及具有協同效應的低毒或無毒的複合型品種。

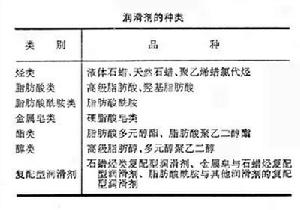

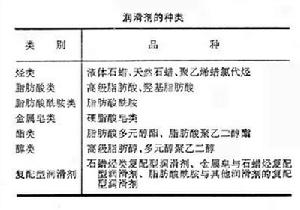

潤滑劑 在塑膠加工中,能降低塑膠粒子之間的摩擦、塑膠大分子之間的摩擦、塑膠對加工設備金屬表面的粘附性,以及改善塑膠熔體流動性,提高加工效率的添加劑。尤其在聚氯乙烯加工中,潤滑劑是必不可少的添加劑。其作用可分為兩類:熔化前在塑膠粒子之間以及熔化後在塑膠熔體與加工設備金屬表面之間所起的作用,稱為外潤滑作用;熔化後在塑膠大分子之間所起的作用,稱為內潤滑作用。有些潤滑劑的作用介於兩者之間。幾乎所有潤滑劑的作用方式,都隨塑膠的其他組分的改變而改變。潤滑劑的化學結構是決定其作用方式的首要因素。通常,潤滑劑的碳鏈越短,極性越強,其內潤滑作用越大;碳鏈越長,則外潤滑作用越大。常用塑膠潤滑劑的類別和代表性品種見表。一種潤滑劑一般難於滿足全面的要求,生產中常將幾種潤滑劑並用,所以復配型潤滑劑發展很快。

塑膠添加劑

塑膠添加劑按使用方法,可分為塗覆型和內加型兩類。塗覆型抗靜電劑可用各種塗覆方法塗施於製品表面,見效快,適應面廣,但易因摩擦和洗滌而損失,因此只有短期抗靜電效果。內加型抗靜電劑可直接混入塑膠中,均勻分散後,有持久性抗靜電效果,故普遍採用。

抗氧劑 又稱抗氧化劑。能抑制或延緩塑膠在製造、加工、套用和貯存中,因受熱、光、機械應力、電場、輻射及添加劑中所含重金屬離子等因素所引起的塑膠及製品外觀和內在性能的劣化作用。其種類繁多。按化學結構可分為酚類、胺類、含磷化合物、含硫化合物和有機金屬鹽等5大類。根據不同的作用機理,酚類和胺類又稱為主抗氧劑,含磷和硫的化合物又稱為輔抗氧劑。主抗氧劑的作用是捕獲氧化降解中產生的活潑自由基,從而中斷鏈式降解反應,達到抗氧化目的。輔助抗氧劑的作用是將氧化降解的中間產物分解為非自由基產物。通常,主、輔抗氧劑並用,通過相互的協同效應達到最佳的抗氧化效果。抗氧劑研究的主要方向是提高抗氧效率、持久性和相容性。

近年來出現了大分子量(500~1000)抗氧劑,分子內除含有抗氧基團外,還有龐大的輔助基團,藉助增大分子量來提高抗氧持久性。此外,還有反應型抗氧劑,能在塑膠製造和加工過程與合成樹脂組分發生化學反應,有永久性抗氧劑之稱。

光穩定劑 能抑制或減弱塑膠因吸收紫外光而導致的光降解或光老化作用,延長塑膠製品使用及貯存壽命的添加劑。其機理在於禁止光輻射源,吸收並消散能引發塑膠降解的紫外光輻射,或消散塑膠分子上的激發態能量。光穩定劑可在塑膠配混中混入。常用的光穩定劑有:水楊酸酯類、二苯甲酮類、苯並三唑類、取代丙烯腈類、三嗪類和有機絡合物類。

發泡劑 能在特定條件下產生大量氣體,使塑膠形成連續或不連續微孔型結構的添加劑。具有這種微孔結構的塑膠,稱為泡沫塑膠或微孔塑膠。根據產生氣體的方式,發泡劑可分為物理髮泡劑和化學發泡劑兩大類。

①物理髮泡劑:一般是無味、無毒的惰性氣體,或穩定性良好、沸點低的不燃性液體。常用惰性氣體有氮、二氧化碳和空氣,常用低沸點液體有四氯乙烷、氯甲烷和戊烷等。此外,可溶出性固體化合物(如食鹽)也是常用的物理髮泡劑。物理髮泡劑適用於聚苯乙烯、聚乙烯、聚丙烯、聚氯乙烯等的發泡。

②化學發泡劑:在室溫下穩定,而在塑膠加工溫度下能分解釋出大量氣體的化合物。在泡沫塑膠製造中套用很普遍。工業上常用的化學發泡劑大多是釋放氮為主要氣相成分的有機化合物,和能分解並分別釋放氨或二氧化碳的碳酸氫銨和碳酸氫鈉。化學發泡劑多適用於各種熱塑性塑膠的發泡。為了降低化學發泡劑的分解溫度,改善其分散性和提高發泡量,也常使用一種能活化化學發泡劑的發泡促進劑,或稱助發泡劑,如水楊酸、尿素等。

阻燃劑 能阻止塑膠引燃或抑制火焰蔓延的添加劑。多為含鹵素、磷、銻、硼、鋁等元素的無機或有機化合物。按其使用方式,可分為反應型和添加型兩大類。反應型阻燃劑作為單體參與合成樹脂的聚合反應,對塑膠性能影響較小。添加型阻燃劑則在塑膠配混過程中,以一般方法混入合成樹脂,使用方便,適應性強,但常會影響塑膠性能。常用品種有三氧化二銻(銻白)、三水合氧化鋁、硼酸鋅、偏硼酸鋅、四溴丁烷、六溴聯苯、磷酸三(2,3-二氯丙基)酯等。大多數阻燃劑常按多種機理髮揮其功能,因此,常同時使用幾種阻燃劑以求達到最佳的協同效應。

由於塑膠在建築、汽車、飛機等工業領域中套用日益廣泛,對阻燃要求日趨嚴格,所以阻燃劑的增效性配方研究成為實用研究的重要課題。此外,塑膠燃燒生成的煙霧和毒性氣體所引起的生理效應日益受到重視,所以,開發不揮發性阻燃劑,以增大表面結焦層及其穩定性,減少燃燒時毒性氣體的逸散,也是當代阻燃劑研究的重點課題之一。

參考書目

L.馬西亞著,王佩雲譯:《塑膠添加劑的作用》,輕工業出版社,北京,1980。(L.Mascia, The Role of Additives in Plastics, Edward Arnold, London,1974.)

本吉正信等編:《プラスチツヶ配合剤の理論と実際》,株式會社プラスチツヶス·ェ一ジ,大阪,1971。

廢塑膠添加劑種類的選擇

廢舊塑膠製品在使用過程中由於受到外界條件的影響及光和熱的作用,已有不同程度的老化,其中所含各種添加劑均有不同程度的損失,例如回收的廢舊軟質聚氯乙烯中增塑劑損失就較大,用它生產再生製品,其性能遠比用新料生產的製品差。為儘可能提高再生製品的質量,在再制過程中有必要重新添加一定量的助劑,以改進廢舊塑膠的成型加工,機械、熱和電等性能。

在確定再製品配方時應當考慮到以下幾點:

(1)添加劑種類的選擇。

(2)添加劑加入量的確定。

(3)配方的調整。

1.添加劑種類的選擇助劑的選擇是根據塑膠的品種和老化程度等來確定。

聚烯烴新料在加工成型時一般只添加少量助劑,如抗氧劑、紫外線吸收劑等,其廢料再生時,一般只需加入少量著色劑即可,因此配方不難確定。除非這類塑膠嚴重老化,變硬發脆,則需要根據具體情況確定配料的組成。

聚氯乙烯塑膠的組成比較複雜,尤其是軟質聚氯乙烯,所含添加劑的種類較多,有增塑劑、穩定劑、紫外線吸收劑、潤滑劑和顏料等,其中以增塑劑為主,用量最多。其製品在使用過程中受到光、熱等氣候條件的影響,增塑劑逐漸滲出,製品硬化,尤其是其物理性能大大下降,逐漸老化,不能滿足使用要求而成為廢品。利用這類廢舊製品進行再生時必須補充足夠數量的增塑劑及其他助劑,最大限度地恢復其機械性能,因此,合理確定配方十分重要。

增塑劑的加入量主要由再生聚氯乙烯製品要求的硬度而定,為此應考慮回收的聚氯乙烯廢製品中硬質與軟質的比例。聚氯乙烯薄膜、人造革和壁紙等軟質製品與硬質的管材、異型材等的製品中增塑劑的殘留量很不相同,因此,只要將硬質和軟質回收料相互摻用,調節二者的摻混比例,即可製得要求硬度的再生製品,可減少增塑劑的用量,甚至不使用增塑劑。

在配料時選用助劑的總原則是既保證再生製品具有一定的性能,符合使用要求,又不致於成本過高。一般說來,需要考慮如下幾點:

(1)由於廢舊塑膠和再生製品的價格較低,因此所採用的添加劑的價格也要便宜。

(2)正因為廢舊塑膠往往是各種顏色廢料的混合物,在再生加工時一般添加深色著色劑,故對所選用助劑的外觀色澤要求不高。

(3)添加劑應能滿足再生製品的一定性能要求 。