塑性加工與金屬組織

正文

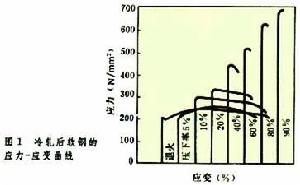

就金屬塑性變形的物理機制而言,塑性變形主要來源於位錯的運動,而金屬組織結構的改變主要取決於位錯和其他晶體缺陷的數量、形態、分布(見範性形變)。就工程意義而言,常見的金屬結構變化主要有下列幾種。冷加工下的金屬結構 塑性變形過程中不伴有軟化過程的金屬塑性加工稱為冷加工。冷加工一般會增加金屬的屈服強度,這種現象叫作應變硬化或加工硬化,是由內部結構變化(位錯增殖)引起的。圖1為軟鋼承受不同的冷軋壓下率後,應力-應變曲線的變化。

塑性加工與金屬組織

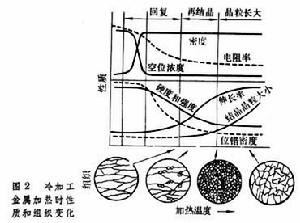

塑性加工與金屬組織回復和再結晶 冷加工後,塑性變形功大部分變為熱,但有 5~10%以晶體缺陷的形式,成為貯存的能量。這樣,冷加工組織在熱力學上就不穩定。在適當的條件下,貯存的能量放出,晶體缺陷減少,使材料的物理和化學性質接近變形以前的性質。這個過程叫做退火。退火是一個溫度升高再降低的過程:其溫升初期進行的軟化過程叫做回復;以後的軟化過程叫做再結晶(見回復和再結晶)。

塑性加工與金屬組織

塑性加工與金屬組織② 再結晶 冷加工金屬高溫退火時,經過一定程度的回覆後,產生晶核,然後長大成新晶粒。再結晶就是新晶粒取代加工硬化晶粒的過程。再結晶由晶格形變能驅動。新晶粒完全取代加工硬化的晶粒後,若仍持續高溫,則發生相鄰晶粒合併而長大,這是由晶粒表面積減小而釋放出的內能驅動。

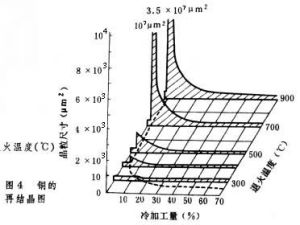

晶粒度的控制 控制金屬材料的晶粒度有很大的實用價值。細晶粒材料常具有較高的強度、韌性和塑性;而大晶粒往往對生產軟磁材料有利。影響再結晶過程的因素包括:預先的冷加工量、退火溫度、退火時間和材料的化學成分等。各種因素的支配作用可以歸納如下:

① 在一定的退火溫度下,冷加工量必須超過某個數值,才能發生再結晶,此加工量稱為臨界變形(加工)量。低於臨界變形量,材料內只能發生回復,而不能發生再結晶。退火溫度越高,則臨界變形量越小。

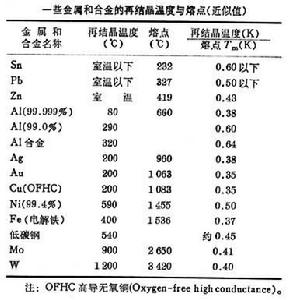

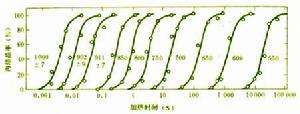

② 退火溫度越高,則完成再結晶所需時間越短(圖3)。通常把受到足夠的冷加工的金屬,經過1小時退火而完全再結晶所需的退火溫度,稱為再結晶溫度,它與熔點的關係見下表。

塑性加工與金屬組織

塑性加工與金屬組織 塑性加工與金屬組織

塑性加工與金屬組織④ 再結晶完了時得到的組織的晶粒度受預先的冷加工程度的影響很大。如果冷加工程度較大,則在較低溫度就開始再結晶,而可得到較細的晶粒;反之,就得到粗大的晶粒。時常把在退火時間固定(比如說 1小時)的條件下,反映退火溫度、預先的冷加工量和晶粒度的實驗關係的空間圖形,叫作再結晶圖(圖4)。

塑性加工與金屬組織

塑性加工與金屬組織熱加工下的金屬結構 加工硬化和軟化(回復和再結晶)同時進行的加工叫作熱加工,其溫度通常遠高於0.4Tm,此時回復和再結晶均以極快的速率完成。熱加工的變形特徵是加工溫度和變形速率交錯地起作用。如圖5所示,(a)如應變速率一定(1.5×10-3/s-1),而在不同的溫度下測定真應力-應變曲線;金屬在少量的應變硬化後,變形抗力就達到定值,這是硬化和軟化機理平衡的結果,這種狀態叫作穩態。變形溫度升高,回復速率便會增加,即在較小的應變下進入穩態,穩態的變形抗力也就越低。(b)為在700℃之下,改變應變速率,測定其真應力-應變曲線(見塑性變形的力學原理)。

塑性加工與金屬組織

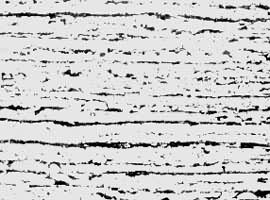

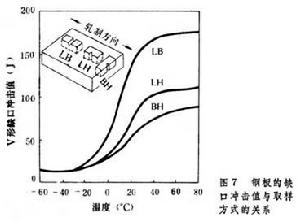

塑性加工與金屬組織熱加工材料也有方向性,主要是在主變形方向的力學性能優於與其垂直的方向。除了結晶學上的晶粒擇優取向外,它主要是材料的第二相或夾雜在變形方向破碎、並成帶狀或纖維狀分布的結果(圖6)。圖7給出熱軋鋼板在不同方向取樣時,其V形缺口衝擊值的變化。

塑性加工與金屬組織

塑性加工與金屬組織 塑性加工與金屬組織

塑性加工與金屬組織 塑性加工與金屬組織

塑性加工與金屬組織 塑性加工與金屬組織

塑性加工與金屬組織 塑性加工與金屬組織

塑性加工與金屬組織 塑性加工與金屬組織

塑性加工與金屬組織 塑性加工與金屬組織

塑性加工與金屬組織 塑性加工與金屬組織

塑性加工與金屬組織宮川大海等:《金屬學概論》,朝倉書店,東京1980。

P.Haasen, Physical Metallurgy,Cambridge University Press, Cambridge, 1978.