催化劑製造

正文

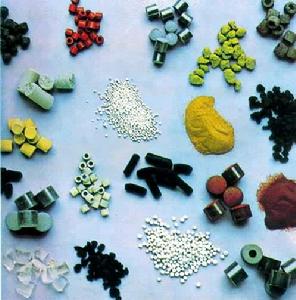

主要指固體催化劑的製造。在催化劑工業中所用的原料包括周期表中列舉的大部分元素及其化合物,主要是涉及過渡元素及其化合物及矽、鋁化合物等。此外,還有某些礦物,如從釩鈦磁鐵礦製造五氧化二釩。原料經物理的、化學的加工,製成具有特定的化學組成、物理結構以及一定尺寸、形狀(圓柱形、球形、片形、環形、異形、無定形等)的顆粒,才具有特定的催化性能(見彩圖)。根據工業反應器不同結構和操作條件的要求,顆粒的當量直徑由數十毫米至數微米不等。均相催化劑(如含有金屬離子的溶液)一般都在使用現場配製。 催化劑製造

催化劑製造製造方法 製造催化劑的每一種方法,實際上都是由一系列的操作單元組合而成。為了方便,人們把其中關鍵而具特色的操作單元的名稱定為製造方法的名稱。傳統的方法有機械混合法、沉澱法、浸漬法、溶液蒸乾法、熱熔融法、浸溶法(瀝濾法)、離子交換法等,近十年來發展的新方法有化學鍵合法、纖維化法等。

機械混合法 將兩種以上的物質加入混合設備內混合。此法簡單易行,例如轉化-吸收型脫硫劑的製造,是將活性組分(如二氧化錳、氧化鋅、碳酸鋅)與少量粘結劑(如氧化鎂、氧化鈣)的粉料計量連續加入一個可調節轉速和傾斜度的轉盤中,同時噴入計量的水。粉料滾動混合粘結,形成均勻直徑的球體,此球體再經乾燥、焙燒即為成品。乙苯脫氫制苯乙烯的Fe-Cr-K-O催化劑,是由氧化鐵、鉻酸鉀等固體粉末混合壓片成型、焙燒製成的。利用此法時應重視粉料的粒度和物理性質。

沉澱法 此法用於製造要求分散度高並含有一種或多種金屬氧化物的催化劑。在製造多組分催化劑時,適宜的沉澱條件對於保證產物組成的均勻性和製造優質催化劑非常重要。通常的方法是在一種或多種金屬鹽溶液中加入沉澱劑(如碳酸鈉、氫氧化鈣),經沉澱、洗滌、過濾、乾燥、成型、焙燒(或活化),即得最終產品。如果在沉澱桶內放入不溶物質(如硅藻土),使金屬氧化物或碳酸鹽附著在此不溶物質上沉澱,則稱為附著沉澱法。沉澱法需要高效的過濾洗滌設備,以節約水,避免漏料損失。

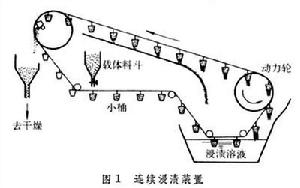

浸漬法 將具有高孔隙率的載體(如硅藻土、氧化鋁、活性炭等)浸入含有一種或多種金屬離子的溶液中,保持一定的溫度,溶液進入載體的孔隙中。將載體瀝乾,經乾燥、煅燒,載體內表面上即附著一層所需的固態金屬氧化物或其鹽類(圖1)。浸漬法可使催化活性組分高度分散,並均勻分布在載體表面上,在催化過程中得到充分利用。製備含貴金屬(如鉑、金、鋨、銥等)的催化劑常用此法,其金屬含量通常在 1%以下。製備價格較貴的鎳系、鈷系催化劑也常用此法,其所用載體多數已成型,故載體的形狀即催化劑的形狀。另有一種方法是將球狀載體裝入可調速的轉鼓(圖2)內,然後噴入含活性組分的溶液或漿料,使之浸入載體中,或塗覆於載體表面。

催化劑製造

催化劑製造 催化劑製造

催化劑製造熱熔融法 主要用於製造氨合成所用的鐵催化劑。將精選磁鐵礦與有關的原料在高溫下熔融、冷卻、破碎、篩分,然後在反應器中還原。

浸溶法 從多組分體系中,用適當的液態藥劑(或水)抽去部分物質,製成具有多孔結構的催化劑。例如骨架鎳催化劑的製造,將定量的鎳和鋁在電爐內熔融,熔料冷卻後成為合金。將合金破碎成小顆粒,用氫氧化鈉水溶液浸泡,大部分鋁被溶出(生成偏鋁酸鈉),即形成多孔的高活性骨架鎳。

離子交換法 某些晶體物質(如合成沸石分子篩)的金屬陽離子(如Na+)可與其他陽離子交換。 將其投入含有其他金屬(如稀土族元素和某些貴金屬)離子的溶液中,在控制的濃度、溫度、pH條件下,使其他金屬離子與 Na+進行交換。由於離子交換反應發生在交換劑表面,可使貴金屬鉑、鈀等以原子狀態分散在有限的交換基團上,從而得到充分利用。此法常用於製備裂化催化劑,如稀土-分子篩催化劑。

發展中的新方法 ①化學鍵合法。近十年來此法大量用於製造聚合催化劑。其目的是使均相催化劑固態化。能與過渡金屬絡合物化學鍵合的載體,表面有某些官能團(或經化學處理後接上官能團),如-X、-CH2X、-OH基團。將這類載體與膦、胂或胺反應,使之膦化、胂化或胺化,然後利用表面上磷、砷或氮原子的孤電子對與過渡金屬絡合物中心金屬離子進行配位絡合,即可製得化學鍵合的固相催化劑,如丙烯本體液相聚合用的載體──齊格勒-納塔催化劑的製造。②纖維化法。用於含貴金屬的載體催化劑的製造。如將硼矽酸鹽拉製成玻璃纖維絲,用濃鹽酸溶液腐蝕,變成多孔玻璃纖維載體,再用氯鉑酸溶液浸漬,使其載以鉑組分。根據實用情況,將纖維催化劑壓製成各種形狀和所需的緊密程度,如用於汽車排氣氧化的催化劑,可壓緊在一個短的圓管內。如果不是氧化過程,也可用碳纖維。纖維催化劑的製造工藝較複雜,成本高。

成型方法 催化劑顆粒的形狀和尺寸對工業反應器催化劑床層的活性、選擇性、流體阻力、聚塵能力等有影響,主要依據工業催化反應工程設計的最最佳化條件而定。

擠條成型 擠條機主體是直徑100~300mm的圓筒,一端是造型孔板。催化劑物料先製成可塑性泥料,連續或間斷加入圓筒,利用活塞或螺鏇迫使泥料從造型孔板的孔中擠出,再切割成接近等長的顆粒。顆粒經乾燥、焙燒後,即具有足夠的機械強度。通常切割成直徑2~15mm的圓柱體。若在造型孔板上的圓孔中加上芯子,可製成圓環形。將孔邊製成梅花瓣形,或在芯子上打出槽,即可擠壓出相應的異形催化劑顆粒,如三葉形等。

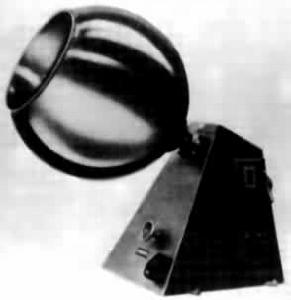

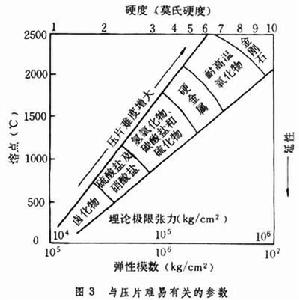

壓片成型 一台壓片機有20~40副沖釘、沖模,它們在一平台上圍繞中軸排成一圓周。催化劑先被粉碎成直徑小於1mm的碎粒,並與少量潤滑劑(如石墨粉)混勻,然後在沖模內經沖釘壓製成型。調節壓縮比(粉料填充高度和成型後顆粒高度之比)和沖釘壓到粉料上的壓強,可改變顆粒的密度和機械強度。改變沖釘、沖模形狀,可壓製成環形或輪輻形顆粒。粉末壓片的難易程度與其性質(如硬度)有關(圖3)。

催化劑製造

催化劑製造液柱成型 如將一定pH和濃度的矽溶液(或鋁溶膠或溶膠與其他組分的混合物)噴滴到加熱的油柱或其他溶液中,溶液滴膠凝成球,沉降到液柱底部,經分離、洗滌、乾燥後,即得球體顆粒。

催化劑的活化和預活化 絕大部分催化劑產品在包裝出廠時處於鈍化狀態,即還未達到催化過程所需的化學狀態和物理結構,還沒有一定性質和質量的活性中心,必須用還原、氧化、 硫化、 熱處理等方法在一定的條件下處理後,才能起良好的催化作用。這些處理過程稱為催化劑活化。大規模生產工業催化劑時,高溫熱處理常在隧道窯中連續進行。(見彩圖)

催化劑製造

催化劑製造有些催化劑的活化簡單迅速,如甲烷化用催化劑中氧化鎳的還原、某些氧化用催化劑中金屬氧化物的價態變化等,在工業反應條件下,活化在數小時內即可完成。有些催化劑的活化複雜而費時,如合成氨催化劑,出廠時是含少量鋁、鈣原子的強態Fe3O4固溶體,還原為活性α-Fe需5~10天,影響使用廠有效開工時間。催化劑製造廠可預先將其還原為α-Fe,再用含微量氧的惰性氣體使α-Fe上覆蓋一層氧化鐵膜,被氧化的α-Fe只占總的鐵原子的10%左右。這樣既保證運輸、裝填過程的安全,又可節約使用廠還原時間。又如苯或苯酚加氫用NiO/Al2O3催化劑,要求還原溫度為300~350℃,而工業反應器只能達到180~220℃,也可在催化劑製造廠預先還原。其他催化劑也可作類似處理。在催化劑製造中,稱為催化劑預活化(或預還原、預硫化),相應的催化劑稱預活化催化劑,或預還原催化劑、預硫化催化劑。

催化劑的貯運 通常用鐵桶包裝,內襯氣密塑膠袋。運輸中特別是上下車、船,應避免損害包裝容器或其密封性的操作。絕大多數催化劑會因化學或物理原因(如毛細管冷凝)吸收空氣中的蒸汽,導致機械強度和活性降低。多數催化劑是無機化合物,若包裝密封良好,能貯存數十年而性能不變。極少數催化劑(如預還原金屬催化劑,某些金屬有機化合物),遇水或與水作用會產生氫氣,應保存乾燥,放置在通風良好的庫房中(見催化劑使用)。

參考書目

A.B.Stiles,Catalyst Manufacture,Laboratory and Commercial Preparations, Marcel Dekker,NewYork,1983.