工作原理

FSI技術採用了兩種不同的燃燒模式,即均質然燒模式和分層燃燒模式。均質燃燒模式是指在進氣行程後期向燃燒室內噴入燃油,在進氣行程與壓縮行程中完成與空氣的充分混合,並在點火時刻使缸內形成較為均勻的混合氣,確保穩定點火。分層燃燒模式是指在壓縮行程噴入燃油,隨著壓縮行程的進行,燃油與空氣混合,直至點火時刻,從火花塞處至缸壁,燃油濃度由濃到稀,保證有效點火,火焰傳播也正常,從而提高燃油經濟性。

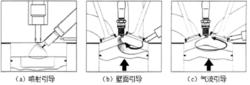

直噴發動機燃油和空氣混合主要有三種方式,即噴射引導、壁面引導和氣流引導,具體見圖中a、b、c 所示。發動機的噴油器設計在缸蓋頂部,火花塞設計在發動機的側面,此種方式稱為噴射式引導,在火花塞周圍易形成較濃的混合氣,這種布置方式比較適合於分層稀薄燃燒,具有較好的燃油經濟性。壁面引導方式是噴油器側置,火花塞頂置,通過活塞頂部的特殊形狀引導油束運動並與空氣混合,此種方式可以在火花塞周圍形成較大面積的可燃區域。氣流引導方式同樣採用噴油器側置、火花塞頂置的形式,利用進氣時形成的滾流強化油氣混合。壁面引導方式和氣流引導方式結構形式相似,多用於均質燃燒模式,可以由傳統的 PFI 發動機轉化而來,可以實現與 PFI 發動機共用燃燒室及缸蓋毛坯,進而實現發動機的平台化和模組化。

圖示

圖示技術優勢

缸內直噴發動機與進氣道噴射發動機相比有如下優勢:

1、大負荷或全負荷工況時,缸內直噴發動機在進氣行程中將燃油噴入燃燒室,由於油束的移動速度小於活塞的下行速度,使得油束周圍的壓力較低,燃油迅速擴散蒸發,進而形成均質燃燒混合氣。

另外,燃油蒸發吸收熱量使缸內溫度降低,增強了抗爆震性能。因此缸內直噴發動機可以用較高的壓縮比,提高了發動機的熱效率,一般可提高至 11~14。另外由於缸內溫度降低,提高了充量係數,可發出較大的功率。當發動機在低負荷運行時,在壓縮衝程時刻進行燃油噴射,利用缸內滾流的運動促進油氣混合,最後在火花塞電極附近形成適宜點火的油氣,並且油氣濃度在整個燃燒室內呈現梯度分布,可實現較大的空燃比,從而提高發動機的經濟性。同時,分層燃燒模式使燃燒發生在燃燒室的中心區域,燃燒被周邊的空氣隔絕,降低了熱量損失,進一步降低了燃油消耗率。

2、缸內直噴發動機在中、小負荷工況時採用分層燃燒模式,燃油濃度梯度呈現梯度分布,即在缸壁附近分布的大部分是空氣,有效地防止了熱量傳遞給缸體水套,提高了燃燒的熱效率。

3、進氣道噴射發動機在冷起動過程中,缸內溫度低,油氣蒸發不完全,致使實際噴油量遠遠超過了按理論空燃比計算得到的噴油量,而且在冷起動時易出現失火或不完全燃燒現象,使 HC排放增加。相反,缸內直噴技術發動機可以精確的控制每個循環的空氣與燃油比例,結合分層燃燒直接起動技術,可以降低冷起動時的 HC 排放,瞬態回響好。

4、缸內直噴發動機採用質調節,根據各缸的實際需求進行燃油噴射,可減少各缸之間的差異,提高各缸均勻性,一般與進氣道噴射汽油機相比缸內直噴發動機的各缸均勻性可以控制在 3%以內。

關鍵部件

氣缸蓋

氣缸蓋是 GDI 發動機的關鍵部件,尤其是缸蓋中燃燒室部分及氣道結構對氣流運動、混合氣形成、火焰傳播等起著至關重要的作用。

進氣管

對於採用分層燃燒模式的GDI發動機,為了增加進氣充量及增強進氣滾流,不但對進氣管的管徑、管長、諧振腔的容積有特殊的要求,而且往往增加可變滾流和可變管長等結構。這樣不但進氣管結構變得複雜,製造成本較高,而且性能開發和匹配標定的難度也較大。而對於同時採用渦輪增壓的缸內直噴發動機來說,由於進氣增壓的作用,在發動機大部分工況下進氣管內均為正壓,一般可達 0.2MPa 左右,對進氣管的強度要求高,同時發動機本體或整車需要另外增設真空泵滿足系統對真空度的需求。

高壓油泵

GDI 發動機的噴油壓力一般在 10-15MPa 左右,以保證燃油霧化質量及合適的貫穿距離。高壓油泵一般由安裝在進氣凸輪軸上的 4 山凸輪驅動,升程在 2.5-4mm 之間,升程對高壓油泵的選擇十分重要,直接影響著冷起動時直噴系統的建壓時間,升程需根據發動機性能需求、滾輪挺柱壽命、驅動凸輪型線及製造工藝等因素綜合設計,一般 3.5mm 左右的升程即可滿足使用需求。

噴油器

噴油器是直噴系統的核心部件,噴油器在燃燒室內的布置方式、噴嘴結構形式、油束的噴霧形狀都直接影響燃油的霧化、油氣混合及燃燒過程,最後影響發動機的性能。另外噴油器噴嘴置於燃燒室內,受燃油品質量影響較大。如果燃油的油品質不好,燃燒不充分,極易生成積碳並堵塞噴嘴,影響噴霧質量及噴油器自身的壽命。

活塞

缸內直噴發動機的活塞頂面形狀對燃燒室內氣流的運動及混合氣的形成有很大的影響,因此缸內直噴發動機都將活塞作為關鍵部件進行重點的設計和開發。無論是壁面引導、氣流引導還是噴射引導,都需要特殊的活塞頂面凹坑相適應,從而達到較為理想的油氣混合效果,形成油氣濃度的均質分布或梯度分布,保證燃燒的順利進行。

問題及難點

燃燒系統

燃燒系統的開發是 GDI 發動機開發的核心部分,如何提高容積效率,增強系統的抗暴性,並能夠實現高效的、快速的燃燒,同時兼顧在分層燃燒模式和均質燃燒模式下的燃燒穩定性,對 GDI 發動機的燃燒室形狀、噴霧形態及氣流組織等方面提出了更高的要求。

燃油系統

GDI 發動機燃油噴射壓力在 10-15MPa 左右,最大可達 20MPa,遠高於 PFI 發動機 0.3-0.4MPa 的燃油噴射壓力,對高壓油軌的材料和可靠性要求較高。另外噴油器直接深入燃燒室內,工作溫度在 500-1100℃,而噴嘴的孔隙為微米級,汽油中硫燃燒形成的硫酸鹽類化合物及芳香烴燃燒不完全形成的黑色碳煙易堵塞噴嘴,影響霧化效果,加大噴油噪聲。同時燃油系統壓力高,各部件的磨損增加,導致潤滑效果下降。

排放及後處理系統

GDI 發動機採用分層燃燒模式時,由於在壓縮行程後期噴入燃油,燃油和空氣沒有足夠的時間進行混合,使得燃油蒸發慢,同時形成的可燃混合氣在燃燒室內分布很不均勻,存在部分區域的油氣濃度偏大,進而在這些區域產生的 NOx 增加。另外,GDI發動機的大部分運行工況都處於部分負荷,燃燒經常在過量空氣係數較大的條件下進行,導致排氣中含氧量較多且排氣溫度較低,在中、小負荷時 HC、顆粒排放物增加,三元催化器達不到最佳的轉化溫度,對氮氧化物的轉化效率低,難以滿足嚴格的排放法規。

電控系統及標定

GDI 發動機對電控系統要求高,為了達到均質燃燒或分層稀薄燃燒所要求的噴霧質量、靈活的噴油定時和點火正時,實現不同燃燒模式下轉矩的平順過度,需採用精度高、回響快的柔性控制策略,開發和標定難度大,標定周期長,一般需要 8-10 個月。

增壓系統

對於匹配有渦輪增壓器的 GDI 發動機,進氣經廢氣渦輪強制性增壓後,壓縮過程和燃燒時,燃燒室的溫度和壓力都會大幅增加,爆燃傾向增大,而降低壓縮比又會造成燃燒不充分,性能指標下降;另外由於發動機轉速高,空氣流量變化較大,易造成渦輪增壓器反應遲滯,致使低轉速工況動力性不足,同時渦輪易積碳,增加噪聲及影響可靠性。

不規則燃燒現象

採用增壓直噴技術後,發動機的熱負荷和爆發壓力相比 PFI 自然吸氣發動機有大幅提高,爆震傾向加大。同時也存在擴散燃燒現象和早燃現象,擴散燃燒引起碳煙排放,而早燃則引起破壞性更強的超級爆震,這些都需要在開發中引起關注。