管道輸氣工藝

正文

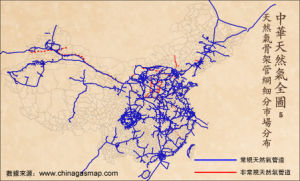

中國的輸氣管網

中國的輸氣管網 早期的天然氣管道輸送,全靠氣井的自然壓力,而且天然氣在輸送過程中不經過處理直接進入管道。現代天然氣管道輸送則普遍採用壓氣機提供壓力能,對所輸送的天然氣的質量也有嚴格的要求。

管道輸送天然氣的質量標準 天然氣的主要成分是甲烷,其次為乙烷、丙烷、丁烷及其他重質烴類氣體。此外,天然氣還含有少量硫化氫、二氧化碳、氫氣和水蒸氣等,還可能含有固體砂粒、凝析液和水等。天然氣在標準狀況下的容重為0.6780~0.7157公斤/米3 ,比空氣輕。在空氣中的含量為5.3%~15%(體積)時,遇明火會發生爆炸。被水蒸氣飽和的天然氣,在一定的壓力和溫度條件下,會生成外觀象雪狀的結晶水合物。

天然氣中所帶的固體雜質會使管道斷面縮小,甚至堵塞,使機件和儀表磨損。凝析液和水因其聚集而會增加輸送的能耗,會腐蝕管道和儀表等。水合物結晶甚至能完全堵塞管道。硫化氫和二氧化碳等酸性氣體遇水時會嚴重腐蝕金屬設備。因此,天然氣進入輸氣管道前必須進行氣液分離,除去游離水、凝析液和固體雜質,以及硫化氫和水。目前許多國家均制定了管道輸送天然氣的質量標準,通常要求經過處理的天然氣中硫化氫含量小於 5.5毫克/米3 (標準狀況下);天然氣露點溫度低於管道周圍環境溫度5~10℃。

油田伴生氣是在油田採油時從石油中分離出來的氣態碳氫化合物,其主要成分也是甲烷、乙烷、丙烷等烴類,但甲烷的含量比天然氣要少些,乙烷則多些。此外,油田伴生氣還含有較多的天然汽油成分,容重較天然氣大,熱值較天然氣高。油田伴生氣的質量標準同天然氣的質量標準大致相同。

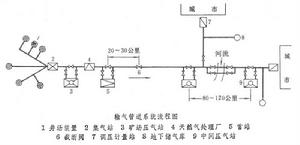

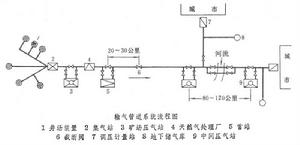

輸氣流程 來自氣井的天然氣先在集氣站進行加熱、降壓、分離,計量後進入天然氣處理廠,脫除水、硫化氫、二氧化碳,然後進入壓氣站,除塵、增壓、冷卻,再輸入輸氣管道。在沿線輸送過程中,壓力逐漸下降,經中間壓氣站增壓,輸至終點調壓計量站和儲氣庫,再輸往配氣管網。氣田井口壓力降低時,則需建礦場壓氣站增壓。輸氣管道系統流程如圖所示。

管道輸氣工藝

管道輸氣工藝輸氣管道計算 輸氣管道的管徑、壁厚、起點壓力、壓縮比(壓氣機出口與進口壓力之比)和壓氣站間距等參數的計算。參數間的相互關係反映在輸氣量計算式上。對於大管徑、高壓輸氣管道的輸氣量計算,一般用潘漢德公式:

計畫建設管道時,輸氣量通常是給定的,可先根據經驗選擇壓縮比及相應的站間距離,按上述公式計算所需的管徑和壓氣機的出口壓力,並作出不同方案,用以比較管材金屬消耗量和所需功率,從而確定最優參數。

壓氣站設定 為提高天然氣壓力或補充天然氣沿管道輸送所消耗的壓力,需要設定壓氣站。是否需要建設起點壓氣站,取決於氣田壓力,當氣田壓力能滿足輸氣的需要時,可暫不建站。長距離輸氣管道必須在沿線建設若干箇中間壓氣站。中間壓氣站的數目主要由輸送距離和壓縮比決定。站距主要由輸氣量確定,每個壓氣站都要消耗一部分天然氣作燃料,因此輸氣量逐站減少,從而使各站距也有所不同。在確定站距時,應根據通過該站的實際輸氣量和進出口壓力值,按輸氣量公式計算,還應綜合考慮壓氣站址的地理、水源、電力、交通等條件。

末端儲氣 利用輸氣管道末端的工作特點作為臨時儲氣手段。末端長度對管道管徑及壓氣站站數的確定有影響,因此也是輸氣工藝應考慮的問題。輸氣管道末端與中間各段的工作條件的差別是:中間各段的起終點流量基本相同,而末端的起終點天然氣流量和壓力則隨終點外輸量的變化而變化。氣體外輸量少時,多餘的天然氣就積存在末端;外輸量大於輸氣管前段的輸氣量時,不足就由積存在末端中的天然氣來補充。末端天然氣流量變化的同時,其壓力也隨之變化,末端起終點壓力的允許變化幅度決定末端儲氣量值。此量值可用下式求得:

計算輸氣管道時,一般先從末端開始,確定末端的長度、儲氣量和管徑,然後再計算其他管段。

提高管道輸送效率的措施 輸氣管道經一段時間運行後,由於管內積垢、積液和壓氣機磨損等,管道輸送效率就會下降。為了測試管道輸送效率,常以新投產時管道最佳工況的效率作為基準,進行管道效率校核。提高運行效率的措施有:①在用氣中心建立儲氣庫,減小終點配氣量對輸氣的影響,保證輸氣管道經常按高效輸氣量輸送,充分發揮管道的輸氣能力;②選擇排量、功率和壓力有較寬調節範圍的壓氣機組,使之在輸量變化時仍能有較高的效率;③採用內壁塗層,降低管內粗糙度,減小壓力能損失;④採用各種清管器清除管內銹屑和積液;⑤降低輸送溫度,提高輸氣壓力,順序輸送多種氣體等。

天然氣液化運輸 天然氣深冷到低於其沸點溫度而成液態,稱為液化天然氣。它的體積只是氣態的 1/600,比重為 0.415~0.45。液化天然氣儲罐有地上和地下兩種。大型地上液化天然氣儲罐多用低溫韌性好的鋁、鎳合金或不鏽鋼的金屬罐,也有用預應力鋼筋混凝土建造的。地上的金屬儲罐均外包有聚氨脂泡沫塑膠的絕熱層。

在低溫下長距離輸送液化天然氣的管道還處於試驗階段。大宗的液化天然氣目前都用液化氣船運輸。液化天然氣由船上卸入儲罐中,經加溫氣化後使用。通常用海水加溫,這一換熱過程可作為巨大的工業冷源加以利用。液化天然氣經氣化後,進入管道系統,輸往配氣中心供給用戶。