簡介

由於腐蝕電位不同,造成同一介質中異種金屬接觸處的局部腐蝕,就是電偶腐蝕(galvanic corrosion),亦稱接觸腐蝕或雙金屬腐蝕。該兩種金屬構成宏電池,產生電偶電流,使電位較低的金屬(陽極)溶解速度增加,電位較高的金屬(陰極)溶解速度減小。所以,陰極是受到陽極保護的。陰陽極面積比增大,介質電導率減小,都使陽極腐蝕加重。防止方法:避免異種金屬接觸;結構上避免大陰極對小陽極;設計易

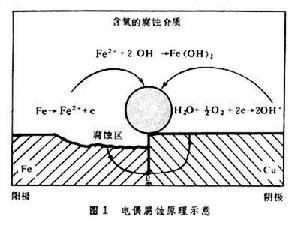

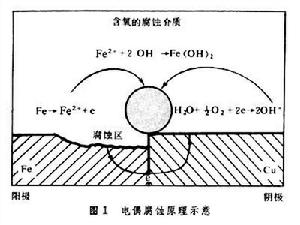

兩種或兩種以上不同電極電位的金屬處於腐蝕介質內相互接觸而引起的電化學腐蝕,又稱接觸腐蝕或雙金屬腐蝕。電偶腐蝕原理見圖1。發生電偶腐蝕時,電極電位較負的金屬通常會加速腐蝕,而電極電位較正的金屬的腐蝕則會減慢(見金屬腐蝕)。

電偶腐蝕合金中呈現不同電極電位的金屬相、化合物、組分元素的貧化或富集區,以及氧化膜等也都可能與金屬間發生電偶現象,鈍化與濃差效應也會形成電偶型的腐蝕現象,這些微區中的電偶現象通常稱為腐蝕微電池,不稱作電偶腐蝕。

電偶腐蝕形成的原因

點位之間的電位差

點位較正的“不鏽鋼管”和點位較負的“碳鋼管”偶接,“不鏽鋼管”呈陰極,“碳鋼管”呈陽極,二者的電位差越大則電偶腐蝕傾向愈大。形成電子通道

經導線連線或直接接觸後形成電子通道。“碳鋼管”中的鐵失去的電子到達“不鏽鋼管”表面被腐蝕劑吸收。(內襯不鏽鋼複合鋼管,沒有電解質成為離子通道"面積")金屬之間接觸區有電解質覆蓋或浸沒

兩種金屬的接觸區有電解質覆蓋或浸沒。“碳鋼管”中的鐵失去的電子形成離子進去溶液,“不鏽鋼管”表面的電子被電解質中的腐蝕劑(如空氣中的氧) 拿走。電解質成為離子通道(內襯不鏽鋼複合鋼管,沒有鐵失去的電子形成離子進去溶液)。

只有改變三個條件中的一個,雙金屬腐蝕既被終止 電偶腐蝕與雙金屬接觸面積有關,接觸面積愈大。腐蝕愈小。電偶腐蝕的驅動力是電位差。

內襯不鏽鋼複合鋼管是通過冷滾壓複合技術,將內管為不鏽鋼,外管鍍鋅鋼管複合而成。他分成:

(1) 適量複合:複合界面接合距離用電子顯微鏡測量大於25μ,複合強度為大於0.2 MPa;

(2) 過盈複合:複合界面接合距離用電子顯微鏡測量5~25μ,複合強度為 2~4Mpa;

(3) 過量複合:複合界面接合距離用電子顯微鏡測量小於5μ,複合強度為大於 4Mpa。

複合器向外滾壓使外管發生彈性變形,內管發生塑性變形,二者產生過盈配合,緊密貼合。該複合技術的優點是:結合強度、緻密性高,成型率高,能耗低,速度快,代表了當今機械複合技術的水平。

內襯不鏽鋼複合鋼管,沒有電解質成為離子通道;沒有鐵失去的電子形成離子進去溶液;只有兩金屬電位差。因此,沒有形成電偶腐蝕。

判斷

根據電化學理論可以對電偶腐蝕現象作定性判斷,但對腐蝕的結果還難以作出動力學分析。各種常見的金屬或合金在某些腐蝕介質內的標準電極電位雖已充分了解,但還不能由此確定電偶腐蝕的速度及其結果的實際圖像,也就是還不能從電偶中不同金屬的可逆電極電位之差直接得到各部位電偶腐蝕速度的定量關係。在工程設計中,往往需要結合在實際介質中的腐蝕電位和可能掌握的極化曲線特徵作出判斷,並作必要的實際測定和驗證。在腐蝕過程中,隨著條件的變化,金屬的電

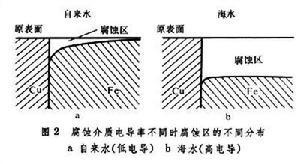

影響電偶腐蝕速度的因素主要有:①所形成的電偶間的電極電位差;②腐蝕介質的電導(圖2);③金屬表面的極化和由於陰、陽極反應生成表面膜或腐蝕產物的影響;④電偶間的空間布置(幾何因素)。電偶腐蝕速度,在數量上服從法拉第電解定律。兩金屬之間的電極電位差愈大、電流愈大,則腐蝕愈快。電路中的各種電阻則按歐姆定律影響電偶腐蝕電流,介質的電導率高,則加速電偶腐蝕 (見水溶液電解、電勢-pH圖)。

電偶腐蝕,電偶作用有時也會促進陰極的破壞,如等面積的鋁(陰極)和鎂(陽極)在海水中,電偶作用將加速鎂陽極的腐蝕,而在充氣條件下陰極表面上的主要產物OH-也會同時促進鋁的破壞,所以電偶中的兩極最終都會加劇腐蝕。

防止措施

電偶腐蝕的主要防止措施有:①選擇在工作環境下電極電位儘量接近(最好不超過50毫伏)的金屬作為相接觸的電偶對;②減小較正電極電位金屬的面積,儘量使電極電位較負的金屬表面積增大;③儘量使相接觸的金屬電絕緣,並使介質電阻增大;④充分利用防護層,或設法外加保護電位。選擇防護方法時應考慮面積律的影響,以及腐蝕產物的影響等。