簡介釋義

車削加工

車削加工

車削加工車削加工是在車床上利用工件相對於刀具鏇轉對工件進行切削加工的方法。車削加工的切削能主要由工件而不是刀具提供。車削是最基本、最常見的切削加工方法,在生產中占有十分重要的地位。車削適於加工迴轉表面,大部分具有迴轉表面的工件都可以用車削方法加工,如內外圓柱面、內外圓錐面、端面、溝槽、螺紋和迴轉成形面等,所用刀具主要是車刀。

在各類金屬切削工具機中,車床是套用最廣泛的一類,約占工具機總數的50%。車床既可用車刀對工件進行車削加工,又可用鑽頭、鉸刀、絲錐和滾花刀進行鑽孔、鉸孔、攻螺紋和滾花等操作。按工藝特點、布局形式和結構特性等的不同,車床可以分為臥式車床、落地車床、立式車床、轉塔車床以及仿形車床等,其中大部分為臥式車床。

安全技術問題

車削加工在機器製造行業中是使用得最為廣泛的一種,車床的數量大、人員多、加工範圍廣,使用的工具、卡具又很繁多、所以車削加工的安全技術問題,就顯得特別重要,其重點工作如下:

1、切屑的傷害及防護措施。車床上加工的各種鋼料零件韌性較好,車削時所產生的切屑富於塑性捲曲,邊緣比較鋒利。在高速切削鋼件時會形成紅熱地、很長的切屑,極易傷人,同時經常纏繞在工件、車刀及刀架上,所以工作中應經常用鐵鉤及時清理或拉斷,必要時應停車清除,但絕對不許用手去清除或拉斷。為防止切屑傷害常採取斷屑、控制切屑流向措施和加設各種防護擋板。斷屑的措施是在車刀上磨出斷屑槽或台階;採用適當斷屑器,採用機械卡固刀具。

2、工件的裝卡。在車削加工的過程中,因工件裝卡不當而發生損壞工具機、折斷或撞壞刀具以及工件掉下或飛出傷人的事故為數較多。所以,為確保車削加工的安全生產,裝卡工件時必須格外注意。對大小、形狀各異的零件要選用合適的卡具,不論三爪、四爪卡盤或專用卡具和主軸的聯接必須穩固可靠。對工件要卡正、卡緊,大工件卡緊可用套管,保證工件高速鏇轉並切削受力時,不移位、不脫落和不甩出。必要時可用頂尖、中心架等增強卡固。卡緊後立即取下搬手。

3、安全操作。工作前要全面檢查工具機,確認良好方可使用。工件及刀具的裝卡保證位置正確、牢固可靠。加工過程中,更換刀具、裝卸工件及測量工件時,必須停車。工件在鏇轉時不得用手觸摸或用棉絲擦拭。要適當選擇切削速度、進給量和吃力深度,不許超負荷加工。床頭、刀架及床面上不得放置工件、工卡具及其他雜物。使用銼刀時要將車刀移到安全位置,右手在前,左手在後,防止衣袖捲入。工具機要有專人負責使用和保養,其他人員不得動用。

注意事項

數控車床加工的工藝與普通車床的加工工藝類似,但由於數控車床是一次裝夾,連續自動加工完成所有車削工序,因而應注意以下幾個方面。

1.合理選擇切削用量:對於高效率的金屬切削加工來說,被加工材料、切削工具、切削條件是三大要素。這些決定著加工時間、刀具壽命和加工質量。經濟有效的加工方式必然是合理的選擇了切削條件。切削條件的三要素:切削速度、進給量和切深直接引起刀具的損傷。伴隨著切削速度的提高,刀尖溫度會上升,會產生機械的、化學的、熱的磨損。切削速度提高20%,刀具壽命會減少1/2。進給條件與刀具後面磨損關係在極小的範圍內產生。但進給量大,切削溫度上升,後面磨損大。它比切削速度對刀具的影響小。切深對刀具的影響雖然沒有切削速度和進給量大,但在微小切深切削時,被切削材料產生硬化層,同樣會影響刀具的壽命。用戶要根據被加工的材料、硬度、切削狀態、材料種類、進給量、切深等選擇使用的切削速度。最適合的加工條件的選定是在這些因素的基礎上選定的。有規則的、穩定的磨損達到壽命才是理想的條件。然而,在實際作業中,刀具壽命的選擇與刀具磨損、被加工尺寸變化、表面質量、切削噪聲、加工熱量等有關。在確定加工條件時,需要根據實際情況進行研究。對於不鏽鋼和耐熱合金等難加工材料來說,可以採用冷卻劑或選用剛性好的刀刃。

2.合理選擇刀具:(1)粗車時,要選強度高、耐用度好的刀具,以便滿足粗車時大背吃刀量、大進給量的要求。(2)精車時,要選精度高、耐用度好的刀具,以保證加工精度的要求。(3)為減少換刀時間和方便對刀,應儘量採用機夾刀和機夾刀片。

3.合理選擇夾具:(1)儘量選用通用夾具裝夾工件,避免採用專用夾具;(2)零件定位基準重合,以減少定位誤差。

4.確定加工路線:加工路線是指數控工具機加工過程中,刀具相對零件的運動軌跡和方向。(1)應能保證加工精度和表面粗糙要求;(2)應儘量縮短加工路線,減少刀具空行程時間。

5.加工路線與加工餘量的聯繫:在數控車床還未達到普及使用的條件下,一般應把毛坯上過多的餘量,特別是含有鍛、鑄硬皮層的餘量安排在普通車床上加工。如必須用數控車床加工時,則需注意程式的靈活安排。

6.夾具安裝要點:液壓卡盤和液壓夾緊油缸的連線是*拉桿實現的,液壓卡盤夾緊要點如下:首先用搬手卸下液壓油缸上的螺帽,卸下拉管,並從主軸後端抽出,再用搬手卸下卡盤固定螺釘,即可卸下卡盤。

通用守則

車削加工通用工藝守則(JB/T9168.2-1998)

車刀的裝夾

1) 車刀刀桿伸出刀架不宜太長,一般長度不應超出刀桿高度的1.5倍(車孔、槽等除外)

2) 車刀刀桿中心線應與走刀方向垂直或平行。

3) 刀尖高度的調整:

(1) 車端面、車圓錐面、車螺紋、車成形面及切斷實心工件時,刀尖一般應與工件軸線等高。

(2) 粗車外圓、精車孔、刀尖一般應比工件軸線稍高。

(3) 車細長軸、粗車孔、切斷空心工件時,刀尖一般應比工件軸線稍低。

4) 螺紋車刀刀尖角的平分線應與工件軸線垂直。

5) 裝夾車刀時,刀桿下面的墊片要少而平,壓緊車刀的螺釘要鏇緊。

工件的裝夾

1) 用三爪自定心卡盤裝夾工件進行粗車或精車時,若工件直徑小於30㎜,其懸伸長度應不大於直徑的5倍,若工件直徑大於30㎜,其懸伸長度應不大於直徑的3倍。

2) 用四爪單動卡盤、花盤,角鐵(彎板)等裝夾不規則偏重工件時,必須加配重。

3) 在頂尖間加工軸類工件時,車削前要調整尾座頂尖軸線與車床主軸軸線重合。

4) 在兩頂尖間加工細長軸時,應使用跟刀架或中心架。在加工過程中要注意調整頂尖的頂緊力,死頂尖和中心架應注意潤滑。

5) 使用尾座時,套筒儘量伸出短些,以減少振動。

6) 在立車上裝夾支承面小、高度高的工件時,應使用加高的卡爪,並在適當的部位加拉桿或壓板壓緊工件。

7) 車削輪類、套類鑄鍛件時,應按不加工的表面找正,以保證加工後工件壁厚均勻。

車削加工

1) 車削台階軸時,為了保證車削時的剛性,一般應先車直徑較大的部分,後車直徑較小的部分。

2) 在軸得工件上切槽時,應在精車之前進行,以防止工件變形。

3) 精車帶螺紋的軸時,一般應在螺紋加工之後再精車無螺紋部分。

4) 鑽孔前,應將工件端面車平。必要時應先打中心孔。

5) 鑽深孔時,一般先鑽導向孔。

6) 車削(Φ10—Φ20)㎜的孔時,刀桿的直徑應為被加工孔徑0.6—0.7倍;加工直徑大於Φ20㎜的孔時,一般應採用裝夾刀頭的刀桿。

7) 車削多頭螺紋或多頭蝸桿時,調整好交換齒輪後要進行試切。

8) 使用自動車床時,要按工具機調整卡片進行刀具與工件相對位置的調整,調好後要進行試車削,首件合格後方可加工;加工過程中隨時注意刀具的磨損及工件尺寸與表面粗糙度。

9) 在立式車床上車削時,當刀架調整好後,不得隨意移動橫樑。

10) 當工件的有關表面有位置公差要求時,儘量在一次裝夾中完成車削。

11) 車削圓柱齒輪齒坯時,孔與基準端面必須在一次裝夾中加工。必要時應在該端面的齒輪分度圓附近車出標記線。

誤差補償

現代機械製造技術正朝著高效率、高質量、高精度、高集成和高智慧型方向發展。精密和超精密加工技術已成為現代機械製造中最重要的組成部分和發展方向,並成為提高國際競爭能力的關鍵技術。車削加工誤差隨著精密加工的廣泛套用也成為了研究的熱門課題。由於在工具機的各種誤差中,熱誤差以及幾何誤差占據著絕大部分,故以減少這兩項誤差特別是其中的熱誤差成為了主要目標。誤差補償技術(Error Compensation Technjque,簡稱ECT)隨著科學技術的不斷發展而出現並發展起來。由工具機熱變形造成的損失是相當大的。故極有必要開發能滿足工廠實際生產要求的高精度、低成本熱誤差補償系統來修正主軸(或工件)與切削刀具之間的熱誤差,以提高工具機加工精度,降低廢品、增加生產效率和經濟效益。

誤差補償的基本定義及特性

基本定義

誤差補償的基本定義是人為地造出一種新的誤差去抵消或大大減弱當前成為問題的原始誤差,通過分析、統計、歸納及掌握原始誤差的特點和規律,建立誤差數學模型,儘量使人為造成的誤差和原始誤差兩者的數值相等、方向相反,從而減少加工誤差,提高零件尺寸精度。

最早的誤差補償是通過硬體實現的。硬體補償屬機械式固定補償,在工具機誤差發生變化時要改變補償量必須重新製作零部件、校正尺或重新調整補償機構。硬體補償又有不能解決隨機性誤差、缺乏柔性的缺點。

發展的軟體補償其特點是在對工具機本身不作任何改動的情況下,綜合運用當代各學科的先進技術和計算機控制技術來提高工具機加工精度。軟體補償克服了硬體補償的許多困難和缺點,把補償技術推向了一個新的階段。

特性

誤差補償(技術)具有兩個主要特性:科學性和工程性。

科學性誤差補償技術的迅速發展極大地豐富了精密機械設計理論、精密測量學和整個精密工程學,成為這一學科的重要分支。與誤差補償相關的技術有檢測技術、感測技術、信號處理技術、光電技術、材料技術、計算機技術以及控制技術等。作為一門新技術分支,誤差補償技術具有自己的獨立內容和特色。進一步研究誤差補償技術,使其理論化、系統化,將具有非常重要的科學意義。

工程性誤差補償技術的工程意義是非常顯著的,它包含3層含義:一是採用誤差補償技術可以較容易地達到“硬技術”要花費很大代價才能達到的精度水平;二是採用誤差補償技術,可以解決“硬技術”通常無法達到的精度水平;三是在滿足一定的精度要求情況下若採用誤差補償技術,則可大大降低儀器和設備製造的成本,具有非常顯著的經濟效益。

車削加工熱誤差產生及分類

隨著對工具機精度要求的進一步提高,熱誤差在總誤差中的比重將不斷增大,工具機熱變形已成為提高加工精度的主要障礙。工具機熱誤差主要由馬達、軸承、傳動件、液壓系統、環境溫度、冷卻液等工具機內外熱源引起的工具機部件熱變形而造成的。工具機幾何誤差來自工具機的製造缺陷、工具機部件之間的配合誤差、工具機部件的動、靜變位等等。

誤差補償基本方法

綜上所述及相關參考文獻,可知車削加工誤差一般是由下列因素引起的:

工具機熱變形誤差;

工具機零部件和結構的幾何誤差;

切削力引起的誤差;

刀具磨損誤差;

其他誤差源,如工具機軸系的伺服誤差,數控插補算法誤差等等。

提高工具機精度有兩種基本方法:誤差防止法和誤差補償法。誤差防止法是試圖通過設計和製造途徑消除或減少可能的誤差源。誤差防止法在一定程度上對於降低熱源溫升、均衡溫度場和減少工具機熱變形是有效的。但它不可能完全消除熱變形,且花費代價是很昂貴的;而套用熱誤差補償法則開闢了一條提高工具機精度的有效和經濟的途徑。

相關結論

車削加工誤差的研究是現代機械製造中最重要的組成部分和發展方向,並成為提高國際競爭能力的關鍵技術,誤差的產生是多方面的,對熱誤差的分析與研究有利於提高車削精度和技術要求。

誤差補償技術能滿足工廠實際生產要求的高精度、低成本,熱誤差補償技術可以修正主軸(或工件)與切削刀具之間的熱漂誤差,提高工具機加工精度,降低廢品、增加生產效率和經濟效益。

常見問題

普通車床在強力車削大螺距螺紋時,有時會出現床鞍振動,輕者使加工表面產生波紋,重者斷刀。而切斷時,學生經常有扎刀或斷刀現象。以上問題產生的原因很多,現主要通過對刀具的受力情況分析這一側面來討論這一現象及解決方法。

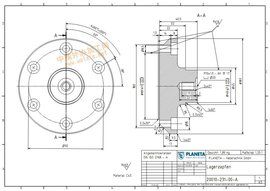

圖1 圖2

1 問題的產生及原因

我們知道:車削螺距較小的螺紋時,一般採用直進刀切削法(在垂直於工件軸線方向做直線進刀);車削螺距較大的螺紋時,為減小切削力,往往採用左右借刀切削法(通過移動小滑板讓螺紋車刀分別用左右切削刃切削)。

車削螺紋時,床鞍的移動是由長絲槓的轉動帶動開合螺母的移動來實現的。長絲槓的軸承處有軸向間隙,長絲槓與開合螺母之間也同樣有軸向間隙。當採用左右借刀切削法強力車削右鏇蝸桿用右主刀刃切削時,刀具承受了工件給它的力P,(忽略切屑與前刀面的摩擦力,如圖1),把力P分解成軸向分力Px和徑向分力巧,其中軸向分力Px與刀具的進給方向相同,刀具把這個軸向分力Px傳給了床鞍,從而推動了床鞍向有間隙一側做快速猛烈的來回竄動,其結果是使刀具來回竄動,並使加工表面產生波紋,甚至斷刀。但用左主刀刃切削時就沒有這種現象,當用左主刀刃切削時,刀具所承受的軸向分力Px與進給方向相反,往消除間隙的方向運動,這時床鞍做勻速運動。

切斷時,中滑板的移動是由中滑板絲槓的鏇轉帶動螺母的移動來實現的,絲槓軸承處有軸向間隙,絲槓與螺母之間也有軸向間隙。在車床上切斷時,刀具前刀面(帶有前角的)承受了工件給它的力P,(忽略切屑與前刀面的摩擦力,如圖2),把力P分解成力Pz和徑向分力巧,其中徑向分力巧與切斷車刀的進給方向相同,指向工件,將刀具朝工件里推,從而會拉動中滑板向有間隙方向竄動,使切斷刀突然扎人工件,造成扎(斷)刀或工件彎曲。

2 解決方法

當車削螺距較大採用左右借刀切削法的螺紋時,除了調整好車床有關參數外,還應調整床鞍同床身導軌之間的配合間隙,使其稍緊一些,以增大移動時的摩擦力,減少床鞍竄動的可能性,但這個間隙也不能調的太緊,以能平穩搖動床鞍為宜。

調整好中滑板的間隙,儘量使間隙最小;調整好小滑板的鬆緊,使其稍緊一些,以防車削時車刀移位。應儘量縮短工件和刀桿伸出的長度,儘量採用左主刀刃切削;用右主刀刃切削時,要減小背吃刀量;增大右主刀刃的前角,刀刃口要直,要鋒利,以減小刀具所承受的軸向分力Px。從理論上講,右主刀刃的前角越大越好。