簡介

粉碎:粉碎是用機械力的方法來克服固體物料內部凝聚力,使之破碎的單元操作。

粉碎操作的種類(按細度分)

①粗粉碎:原料粒度在40~1500mm範圍內,成品粒度若5~50mm

②中粉碎:原料粒度在10~100mm 範圍內 ,成品粒度若 5~10mm

③微粉碎:原料粒度在5~10 mm 範圍內 , 成品粒度若100μm以下

④超微粉碎:原料粒度0.5~5mm範圍內,成品粒度10~25μm以下。

其他信息

對固體物料施加外力,使其分裂為尺寸更小的顆粒,一種屬於粉體工程的單元操作。化工生產所用的固體原料和煤炭,常需粉碎到一定粒徑才能使用。例如,在大多數有固體顆粒參與的化學反應過程中,減小顆粒粒徑,可增大相際接觸表面,提高反應速率。在浸取操作中,減小粒徑既可增大相際接觸表面,又可縮短物質在顆粒內的擴散距離,提高浸取速率。在陶瓷、水泥、顏料、催化劑等生產過程中,為得到均勻的固體混合物,先將各種原料磨成細粉。有些化工產品,必須粉碎到一定粒度,才能合乎用戶的需要。可見粉碎在化工生產中具有廣泛的用途。

按物料經粉碎後的粒徑,粉碎又分為破碎和磨碎。破碎是將塊狀物料變成粒狀物料,磨碎是將粒狀物料變成粉狀物料。粉碎比又稱粉碎度,用以度量粉碎操作的效果。粉碎比 i的定義為:

i= D/ d

式中 D和 d分別為物料在粉碎前後的粒徑。粉碎比可反映單機操作的結果,也可反映物料經過整個粉碎系統後的粒徑變化。後者有時稱為總粉碎比。

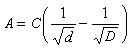

物料受外力作用而粉碎的機理是複雜的,至今尚無普遍適用的理論。關於粉碎操作的能量消耗,有以下三種基本的假說:①表面積假說。1876年P.R.雷廷格提出,粉碎所需的能量與粉碎後新增加的表面積成正比。②體積假說。1885年F.基克提出,粉碎所需的能量與粉碎比的對數成正比。③裂縫假說。1952年F.C.邦德提出,粉碎所需的能量與粒徑的平方根成反比,其表達式為:

表達式

表達式式中 A為粉碎單位質量物料所需的能量; C為物料性質係數。這是介於前兩者間的一種假說。上述各種假說都是按物料粉碎前後粒徑的變化考察所需的能量,而未考慮物料在粉碎過程中的運動和能量傳遞,因此都有局限性。

粉碎操作消耗大量機械能,因此必須遵循“不作過度粉碎”的原則,根據物料的性質、形狀、粒徑、粉碎比和生產規模等因素,採用乾法或濕法操作,設計選用合適的粉碎流程、操作方式和機械設備。

粉碎原則

對於物料的粉碎,經過大量理論研究和運行實踐證明,存在一個破碎和粉磨最佳經濟點即至某一粒度以上宜採用破碎,至某一粒度以下宜採用粉磨,也就是常說的分段破碎原則。破碎機運行時,破碎用的錘頭或者刀具處於高速運動狀態,通過撞擊或者切削的作用力方式,更適合將大塊的原料破碎成為較粗的物料;磨機運行時,速度相對慢得多,通過較為笨重的碾輥等大質量金屬件碾磨擠壓物料,更適合將小塊物料進一步粉碎,有利於製備系統的節能,提高經濟性。部分學者通過研究得出自己的研究結果:①諾爾斯及法欒特從碎礦和磨礦能耗降低的角度出發,用邦德公式計算結果作圖,得出碎至12.7mm交給磨礦時能耗最低。②前蘇聯研究者從碎磨成本最低的角度出發測算出大型選廠碎礦最終粒度4-8mm最好,小型選廠最終10-15mm.。

粉碎分類

粉碎分為破碎和粉磨,其中破碎分為粗碎(100mm)、中碎(30mm)、細碎(3mm),粉磨分為粗磨(1mm)、細磨(60微米)、超細磨(5微米)。

粉磨設備

| 粉碎方式 | 機理 | 典型設備 |

| 擠壓粉碎 | 工作部件對物料施加擠壓作用,物料在壓力作用下發生粉碎。 | 顎式破碎機 |

| 擠壓-剪下粉碎 | 物料在擠壓和剪下兩種作用力下發生粉碎。 | 柱磨,雷蒙磨,鋼球磨,立磨,棒磨 |

| 劈裂粉碎 | 對物料在工作部件的劈裂作用下而粉碎 | 沖旋破碎機 |

| 衝擊粉碎 | 工作部件高速運動對物料進行衝擊或者物料高速運動向固定壁衝擊而發生粉碎。 | 錘式破碎機 |

![粉碎[工程原理學概念] 粉碎[工程原理學概念]](/img/9/d9c/nBnauM3X3ATN3MDM2ATM3IDN0UTMyITNykTO0EDMwAjMwUzLwEzLxUzLt92YucmbvRWdo5Cd0FmLwE2LvoDc0RHa.jpg)