設計要點

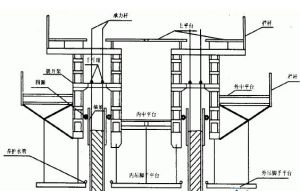

滑動模板施工現場

滑動模板施工現場(一)荷載取值

作用在滑動模板整個結構上的荷載有靜荷載與活荷載。

工作平台、內外模板、砼平台、工作吊籃、提升設備、液壓管線等自重都屬於靜荷載;

操作人員、施工機具、平台上堆放的材料及半成品等的重力,以及滑升時砼與模板間的摩阻力等屬於垂直活荷載;

向模板內傾倒混凝土時所產生的衝擊力,新澆築砼對模板的側壓力,以及風荷載等屬於水平活荷載。

具體可按有關規範與設計要求分別取值。

(二)確定支承頂桿和千斤頂的數量

1.支承頂桿的數量

提升過程中支承頂桿實際受力情況比較複雜,其容許承載能力應根據工程實踐的經驗選用。上述計算確定的支承桿數量,還應根據結構物的平面和局部構造加以適當的調整。

2.千斤頂的數量:

液壓千斤頂起重力約為30kN,施工時考慮其他因素後,按15kN取值,大體上與支承頂桿的承載能力相同。即一根支承頂桿上安裝一台千斤頂,所需千斤頂數量與支承桿數量相同。

(三)確定支承頂桿、千斤頂、頂升架和工作平台的布置方案

1.支承頂桿和千斤頂的布置方案:

一般有均勻布置、分組集中布置以及分組集中與均勻布置相結合等。在筒壁結構中多採用均勻布置方案,在平面較為複雜的結構中則宜採用分組集中與均勻相結合布置方案。

千斤頂在布置時,應使各千斤頂所承受的荷載大致相同,以利同步提升。當平台上荷載分布不均勻時,荷載較大的區域和摩阻力較大的區段,千斤頂布置的數量要多些。考慮到平台荷載內重外輕,在數量上內側應較外側布置多些,以避免頂升架提升時向內傾斜。

2.頂升架的布置方案:

應根據結構形式、建築平面、平台荷載與剛度等進行布置。筒壁結構頂升架可採用均勻布置方案,間距控制在1.2~2.5m。

3.工作平台的布置方案:

必須保證其結構的整體性與足夠的剛度,應根據施工對象的結構特點、荷載大小和分布情況,頂升架和千斤頂的布置要求,以及垂直運輸方式等來確定工作平台的布置方案。

圓形結構中,工作平台的承重結構、承重桁架或梁宜採用輻射形布置。使平台的剛度好,作用在各頂升架上的荷載比較均勻。

方形結構中,工作平台的承重結構可單向或雙向布置,單向布置時,承重梁間應設定水平支撐,兩端的承重粱應設定垂直支撐,以加強平台的結構整體性和穩定性。

(四)模板的設計

包括模板尺寸的確定和模板的剛度。

模板必須具有足夠的剛度,才能保證澆築砼和提升過程中,在砼側壓力作用下不發生超過允許的變形值。一般條件下,模板在水平荷載作用下,其支點間在力作用方向的變形不應超過1/1000。作用在模板上的水平荷載主要是新澆築砼的側壓力,此時,模板按簡支板計算。因為滑模施工中,模板有一定傾斜度,出模砼具有0.05~0.25MPa的強度,所以模板底部的砼對模板已不存在側壓力。在側壓力作用的高度範圍內,模板承受的側壓力圖形如圖5—18。

新澆砼的側壓力計算式為

側壓力的合力為0,75Ph,合力作用點距模板上口的距離在3A/5處。

(五)頂升架與工作平台的設計

頂升架的構造型式,主要是根據結構水平截面形狀、部位和千斤頂的類型決定的。

一般常採用一字型的單橫樑式或雙橫樑式。頂升架承受提升時的全部垂直荷載,以及砼與模板的側壓力等水平荷載,其計算內容包括頂升架立柱間的淨寬Ⅳ和立柱設計。

對於等截面結構的滑模工程,淨寬D/為

頂升架的橫樑底面與模板頂面間的距離,對於鋼筋砼結構取值0.45~0.50m,主要是為了滿足綁紮水平鋼筋和預埋件的要求。頂升架的立柱按拉彎構件計算。

工作平台的計算可視其具體受力情況,按常用的結構計算方法驗算其強度。

(六)液壓統的設計

該滑模的最大平面尺寸為18.5mX11.9m,高度為4.6m,按自重、施工卷揚機重力(約600kN)、操作人員荷載、施工機具(600kN)、起吊荷載(90kN)及摩阻力等總計1540kN提升力進行設計。

選用84個QY3.5油壓千斤頂進行頂升,為安全考慮,每個千斤頂按20kN頂升力計,共可頂升1680kN。

支承頂桿用A3鋼5628mm,總計84根。

千斤頂共分9組,供油根據滑模各部受力的大小,布置在35個提升架上,由一台油泵給各千斤頂供油。主墩施工高度為30~40m。

施工要點

工程b1標自行式滑動模板

工程b1標自行式滑動模板在墩位上就地進行組裝時,安裝步驟為:

1.在基礎頂面搭枕木垛,定出橋墩中心線;

2.在枕木垛上先安裝內鋼環,並準確定位,再依次安裝輻射梁、外鋼環、立柱、頂桿、千斤頂、模板等;

3.提升整個裝置,撤去枕木垛,再將模板落下就位,隨後安裝餘下的設施;

內外吊架待模板滑升至一定高度,及時安裝;模板在安裝前,表面需塗潤滑劑,以減少滑升時的摩阻力;

組裝完畢後,必須按設計要求及組裝質量標準進行全面檢查,並及時糾正偏差。

(二)灌注砼

滑模宜灌築低流動度或半乾硬性砼,灌築時應分層、分段對稱地進行,分層厚度20~30cm為宜,灌築後砼表面距模板上緣宜有不小於10~15cm的距離。

砼入模時,要均勻分布,應採用插入式振動器搗固,振搗時應避免觸及鋼筋及模板,振動器插入下一層砼的深度不得超過5cm;

脫模時砼強度應為0.2~0.5MPa,以防在其自重壓力下坍塌變形。

為此,可根據氣溫、水泥標號經試驗後摻入一定量的早強劑,以加速提升,脫模後8h左右開始養生,用吊在下吊架上的環繞墩身的帶小孔的水管來進行。養生水管一般設在距模板下緣1.8~2.Om處效果較好。

(三)提升與收坡

整個橋墩灌築過程可分為初次滑升、正常滑升和最後滑升三個階段。

從開始灌注砼到模板首次試升為初次滑升階段;初灌砼的高度一般為60~70cm,分三次灌築,在底層砼強度達到0.2~0.4MPa時即可試升。將所有千斤頂同時緩慢起升5cm,以觀察底層砼的凝固情況。

初升後,經全面檢查設備,即可進入正常滑升階段。即每灌築一層砼,滑模提升一次,使每次灌築的厚度與每次提升的高度基本一致。在正常氣溫條件下,提升時間不宜超過1h。

最後滑升階段是砼已經灌築到需要高度,不再繼續灌築,但模板尚需繼續滑升的階段。灌完最後一層砼後,每隔1~2h將模板提升5~1Ocm,滑動2~3次後即可避免砼與模板膠合。

隨著模板的提升,應轉動收坡絲桿,調整墩壁曲面的半徑,使之符合設計要求的收坡坡度。

(四)接長頂桿、綁紮鋼筋

模板每提升至一定高度後,就需要穿插進行接長頂桿、綁紮鋼筋等工作。

為不影響提升的時間,鋼筋接頭均應事先配好,並注意將接頭錯開。

對預埋件及預埋的接頭鋼筋,滑模抽離後,要及時清理,使之外露。

(五)砼停工後的處理

在整個施工過程中,由於工序的改變,或發生意外事故,使砼的灌注工作停止較長時間,即需要進行停工處理。

每隔半小時左右稍為提升模板一次,以免粘結;

停工時在砼表面要插入短鋼筋等,以加強新老砼的粘結;

復工時還需將砼表面鑿毛,並用水沖走殘渣,濕潤砼表面,灌注一層厚度為2~3cm的1:1水泥砂漿,然後再灌築原配合比的砼,繼續滑模施工。

爬升模板施工

與滑動模板施工相似,不同的是支架通過千斤頂支承於預埋在墩壁中的預埋件上。

待澆築好的墩身砼達到一定強度後,將模板鬆開,千斤頂上頂,把支架連同模板升到新的位置,模板就位後,再繼續澆築墩身砼。

如此往復循環,逐節爬升。每次升高約2m。爬升模板的套用還不太普遍。

翻升模板施工

是採用一種特殊鋼模板,一般由三層模板組成一個基本單元,並配置有隨模板升高的砼接料工作平台。

當澆築完上層模板的砼後,將最下層模板拆除翻上來拼裝成第四層模板,以此類推,循環施工。

翻升模板也能夠用於有坡度的橋墩施工。侯月線海子溝大橋高橋墩就是採用翻升模板施工。