主機功能結構

JG 21Y-160沖床的滑塊由液壓缸驅動,用於液壓工件的沖剪加工,可以實現滑塊快速下降一>沖剪下降一>快速上升一>停止的工作循環。

系統工作原理

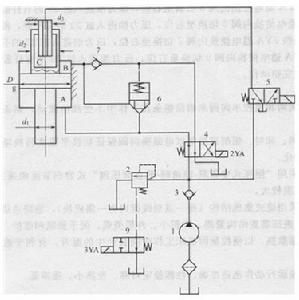

液壓系統原理圖2-24所示為沖床的液壓系統原理圖。系統的油源為定量液壓泵1,泵的最高壓力由先導式溢流閥2設定以防系統過載,泵的卸荷由二位二通電磁換向閥9控制,單向閥3用於防止液壓油倒灌。系統的執行器為驅動滑塊升降的三腔(A、B、c腔)複合液壓缸。缸的升降及其運動速度的轉換通過二位四通電磁換向閥4、二位三通電磁換向閥5及插裝閥6和單向閥7綜合控制。

1-定量液壓象.2先導式溢流閥;3、7-單向閥;4二位四通電磁換向閥;5-二位二通電磁換向閥;6-插裝閥; 8-三腔複合液壓缸;9-二位二通電磁換向閥系統的工作原理

1)快速下降 電磁鐵1YA和3YA通電使換向閥9和5切換至左位和右位,液壓泵1由卸荷轉為供油狀態,泵的壓力油經閥3、閥5進入液壓缸的小腔c,A腔的油液一部分通過閥6充入B腔,多餘油液也進入缸的C腔。此時由於A、B、C腔相互連通,形成差動連線,所以活塞(桿)驅動滑塊快速下降。

2)沖剪下降 電磁鐵1YA. 2YA. 3YA均通電使換向閥9、4、5分別切換至左位、右位、右位,液壓泵l的壓力油經單向閥3後分為兩路,一路經閥5進入缸的c腔,一路經閥4和單向閥7進入缸的B腔,A腔的油液經閥4排回油箱。此時,壓力油的作用面積為B腔與c腔面積之和,因此,活塞(桿)驅動滑塊以較大推力慢速下降實現沖剪加工。

3)快速上升 電磁鐵3YA通電、1YA和2YA斷電使換向閥9仍然處於左位,而換向閥4、5復至左位,液壓泵l的壓力油經閥3和閥4進入缸的A腔,同時導通插裝閥6,B腔的回油經閥6與泵的壓力油匯合,一併進入A腔,同時c腔經閥5向油箱排油。由於此時液壓缸A、B腔差動連線,故活塞(桿)帶動滑塊快速上升。

4)停止 系統的所有電磁鐵均斷電,液壓泵卸荷。

1)液壓系統採用定量泵供油,通過複合缸在工作循環中的面積變換實現快慢速轉換,快速升降雙向差動,減小了液壓泵的流量規格,液壓泵的工作壓力跟隨負載變化,實現了壓力和流量適應,所以降低了液壓泵的驅動功率和運行時的能耗和發熱。

2)液壓缸由柱塞缸和活塞缸複合而成,活塞缸的空心活塞桿兼作柱塞缸的缸筒,柱塞固定。形成有效面積不等的A、B、C三腔,三腔不同組合連通,實現快降、快升差動連線,以小流量獲得高速度}工降時作用面積大,獲得大的沖剪力。

3)系統採用了插裝閥,適應了液壓缸快速升降時迴路內大流量油液的流動要求,並且具有回響快、衝擊小、密封性好的優點。

4)與一般機械傳動沖床相比,採用此液壓系統驅動的沖床結構簡單、體積小、成本低、噪聲小、工作平穩、易實現過載保護。而且在全工作行程中,沖剪力均能達到最大值,特別適用於拉伸加工,工作頻率可與機械沖床相媲美。該沖床液壓系統可以推廣至具有類似工況的壓力加工設備中。