應力腐蝕斷裂和氫脆

正文

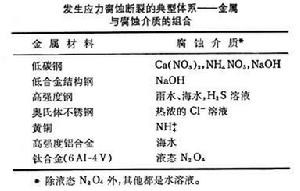

金屬材料的兩種經常有關而又有別的被破壞(或斷裂)的現象。應力腐蝕斷裂(SCC) 是應力與腐蝕介質協同作用下引起的金屬斷裂現象(見金屬腐蝕)。它有三個主要特徵:①應力腐蝕斷裂是時間的函式。拉伸應力越大,則斷裂所需時間越短;斷裂所需應力一般都低於材料的屈服強度。這種應力包括外載入荷產生的應力、殘餘應力、腐蝕產物的楔形應力等。②腐蝕介質是特定的,只有某些金屬-介質的組合(見表)情況下,才會發生應力腐蝕斷裂。若無應力,金屬在其特定腐蝕介質中的腐蝕速度是微小的。③斷裂速度在純腐蝕及純力學破壞之間,斷口一般為脆斷型。

應力腐蝕斷裂和氫脆

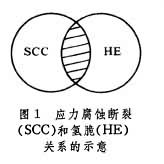

應力腐蝕斷裂和氫脆金屬的應力腐蝕斷裂和氫脆是兩種既經常相關而又不同的現象。在高溫高壓氫氣中結構件的開裂,既是HE,又是SCC;水溶液中應力腐蝕時,若陰極過程析出的氫對斷裂起了決定性作用,則這種破壞既是SCC,也是HE;這兩個實例便位於圖1所示的重疊區內。

應力腐蝕斷裂和氫脆

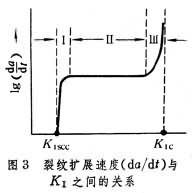

應力腐蝕斷裂和氫脆 (曲線a),或採用給定的tf來確定K

(曲線a),或採用給定的tf來確定K (曲線b)。K

(曲線b)。K 叫作應力腐蝕斷裂的臨界應力場強度因子,也稱應力腐蝕臨界應力強度因子。根據斷裂力學公式,可以計算它與斷裂應力σf及臨界裂紋深度ac之間的關係:

叫作應力腐蝕斷裂的臨界應力場強度因子,也稱應力腐蝕臨界應力強度因子。根據斷裂力學公式,可以計算它與斷裂應力σf及臨界裂紋深度ac之間的關係:  應力腐蝕斷裂和氫脆

應力腐蝕斷裂和氫脆 (1)

(1)

應力腐蝕斷裂和氫脆

應力腐蝕斷裂和氫脆 (2)

(2)

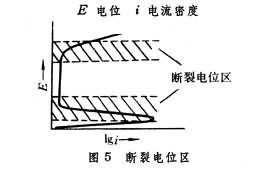

影響因素及作用機理 陽極溶解機理 應力腐蝕斷裂必須首先發生選擇性腐蝕,而金屬的腐蝕又受圖4所示的陽極極化曲線的影響。以不鏽鋼為例,增加介質中Cl-含量,降低介質中O2含量及pH值,都會使圖4a中陽極極化曲線從左向右移動,這四根曲線分別對應於蝕坑或裂紋區(圖4b)的不同位置。應力的主要作用在於使金屬發生滑移或使裂紋擴展,這兩種力學效應都可破壞鈍化膜,從而使陽極過程得以恢復,促進局部腐蝕。鈍化膜破壞以後,可以再鈍化。若再鈍化速度低於鈍化膜破壞速度,則應力與腐蝕協同作用,便發生應力腐蝕斷裂。

應力腐蝕斷裂和氫脆

應力腐蝕斷裂和氫脆 應力腐蝕斷裂和氫脆

應力腐蝕斷裂和氫脆氫致開裂機理 或稱氫脆機理,是應力腐蝕斷裂的第二種機理。這種機理承認 SCC必須首先有腐蝕,但是,純粹的電化學溶解,在很多情況下,既不易說明SCC速度,也難於解釋SCC的脆性斷口形貌。氫脆機理認為,蝕坑或裂紋內形成閉塞電池,局部平衡使裂紋根部或蝕坑底部具備低的pH值,這是滿足陰極反應放氫的必要條件。這種氫進入金屬所引起的氫脆,是SCC的主要原因。這種機理取決於氫能否進入金屬以及金屬是否有高度的氫脆敏感性。高強度鋼在水溶液中的 SCC以及鈦合金在海水中的SCC是氫脆引起的。

氫致開裂機理又可從三方面考慮:①推動力理論。化學反應所形成的氣體(CH4)、H2O與沉澱反應所析出的氫氣團和H2氣的內在應力以及氫致馬氏體相變應力,都可與外加的或殘餘應力疊加,引起開裂。②阻力理論。氫引起的相變產物如馬氏體或氫化物,固溶氫引起的金屬結合能及表面能下降,都可降低氫致開裂阻力,促進開裂。③過程理論。氫在裂紋尖端區多方向應力梯度下的擴散和富集,表面膜對氫滲入和滲出的影響,氫在金屬內部缺陷的陷入和躍出,氫對裂紋尖端塑性區的影響等,都是氫致開裂或氫脆的過程理論。上述的三種機理不是相互矛盾對立的,而是相輔相成的。對於具體的體系,應從氫所造成的變化去確定起決定作用的機理。

對應力腐蝕斷裂的抑制 可根據已知的表象規律和機理基礎從材料、應力和腐蝕三個方面選擇抑制措施。

材料抑制 在應力腐蝕體系中,材料的屈服強度(σs)愈高,則K

愈低(圖6)。圖中虛線表明 (1)式中裂紋深度ac與K

愈低(圖6)。圖中虛線表明 (1)式中裂紋深度ac與K 及σs之間的關係:σs愈高,能容許的ac愈小,構件反而愈不安全。用於含H2S的油氣田的鋼管,為了抑制SCC,硬度一般控制在HRC22以下。在沸騰的42%MgCl2水溶液中,常用的Cr18%-Ni8%奧氏體不鏽鋼的應力腐蝕敏感性最大,增鎳降鉻,都可降低這種敏感性。此外,採用過時效處理(見脫溶),可以降低Zn-Mg-Cu系鋁合金的應力腐蝕斷裂敏感性。

及σs之間的關係:σs愈高,能容許的ac愈小,構件反而愈不安全。用於含H2S的油氣田的鋼管,為了抑制SCC,硬度一般控制在HRC22以下。在沸騰的42%MgCl2水溶液中,常用的Cr18%-Ni8%奧氏體不鏽鋼的應力腐蝕敏感性最大,增鎳降鉻,都可降低這種敏感性。此外,採用過時效處理(見脫溶),可以降低Zn-Mg-Cu系鋁合金的應力腐蝕斷裂敏感性。  應力腐蝕斷裂和氫脆

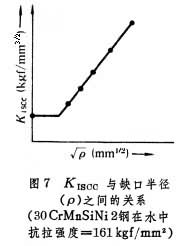

應力腐蝕斷裂和氫脆 (圖7)的重要因素。因此,增加構件的ρ,可以有效地提高抗應力腐蝕斷裂的能力。

(圖7)的重要因素。因此,增加構件的ρ,可以有效地提高抗應力腐蝕斷裂的能力。  應力腐蝕斷裂和氫脆

應力腐蝕斷裂和氫脆對氫脆的抑制 先確定起決定性作用的機理,然後採取措施。例如,高溫高壓氫氣對於結構鋼的損傷和氫腐蝕,已公認是由下列反應的產物甲烷的壓力引起的:

Fe3C+2H2─→3Fe+CH4

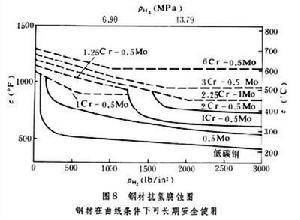

當材料內的甲烷的壓力增加到鋼的蠕變斷裂強度不再能抵抗時,便會引起沿晶的開裂。因此,加入能形成穩定碳化物的合金元素,如鉻、鉬、釩、鈮、鎢等,它們或者固溶於Fe3C,增加Fe3C的穩定性,或者形成合金碳化物,降低Fe3C的含量;在另一方面,這些元素都能有效地提高鋼的蠕變斷裂強度。因此,這些合金結構鋼抗氫腐蝕能力高於碳鋼。從美國石油學會(API)推薦的內爾森(Nelsen)圖(圖8)可看出,零、部件的工作溫度及氫壓高時,應選用含鉻、鉬量多的鋼材。又例如,不穩定的奧氏體不鏽鋼由於氫致馬氏體相變,可以引起氫脆。因此,為了抑制氫脆,應選用穩定的奧氏體不鏽鋼。

應力腐蝕斷裂和氫脆

應力腐蝕斷裂和氫脆